Als unser Guide D’Art langsam die beiden Seiten des riesigen Aluminium-Sarkophags vor uns öffnet, treten wir alle einen Schritt zurück und halten den Atem an. Im Schein der Deckenleuchten glitzert ein perfektes Carbongebilde in den glatten Hälften der Form wie die Perle in einer Muschel. Das neue Hope HB.160 ist geboren. Hope hat tatsächlich ein Bike gebaut!

Die Worte „Made in the UK“ haben einen nostalgischen Beiklang, den Kultmarken wie Triumph, Caterham und natürlich Hope Technology verkörpern. Hope kann auf eine sehr britische Erfolgsgeschichte zurückblicken. Der Firmensitz ist in Barnoldswick, Lancashire, und die meisterhafte Aluminiumverarbeitung, die dort stattfindet, sowie das Augenmerk auf Haltbarkeit sorgen dafür, dass die Produkte seit 1889 zu den begehrtesten auf dem Markt gehören. Hope-Produkte waren nie die leichtesten oder günstigsten, aber immer robust. Bei Hope wird nach einem eigenen Rhythmus gearbeitet: Innovation findet nur statt, wenn es nötig ist, ohne Rücksicht auf neue Modelljahre oder den Hype um das immer Neueste und Tollste. Bis heute ist „Hope“ ein Synonym für Aluminium, für CNC-Magie – doch die Dinge ändern sich.

„Sie nennen mich D’Art, nach d’Artagnan, dem Musketier, weil ich mal so ein Ziegenbärtchen hatte. Das ist ein bisschen nervig, denn er war ja nicht mal ein richtiger Musketier.“

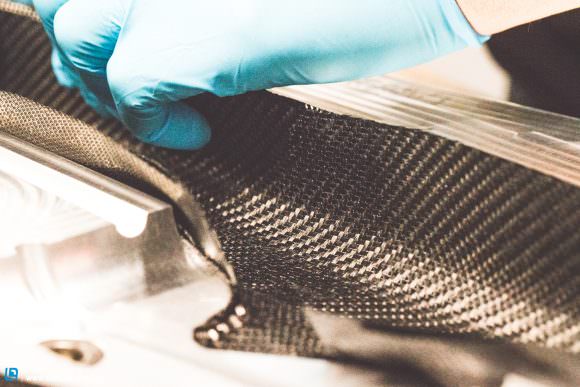

Der beißende Geruch von erhitztem Metall und Maschinenöl liegt in der Luft, hinter uns summen Reihen von CNC-Maschinen rhythmisch vor sich hin, während Koordinaten Zeile für Zeile die Bildschirme hinablaufen. Doch wir sind nicht hier bei Hope, um uns die neuesten Aluminiumskulpturen anzusehen, sondern wegen etwas Aufregenderem. Wir durchqueren die riesige Werkshalle, um uns herum Kübel voller Aluminiumspäne. Am Ende der maschinellen Fertigung befindet sich ein gut ausgeleuchteter Raum, der klinisch weiß und sauber ist. Über der Tür ist ein schlichtes Schild angebracht: „The Carbon Room“. Drinnen riecht die Luft frischer, und alles sieht neu und makellos aus. Große Werkbänke dominieren den Raum, und an zweien davon arbeiten Olympic Chris und D’Art konzentriert an zwei riesigen Aluminium-Gussformen. Olympic Chris ist der Mann hinter dem Carbon-Layup am neuen HB.160. Er hat über 30 Jahre Erfahrung mit Kompositmaterialien, hat für die Luftfahrt, die Formel 1 und an Bahnrädern für Olympia gearbeitet, daher der Spitzname. Während er spricht, legt Chris die vorab zurechtgeschnittenen Stücke aus Carbongewebe exakt in die Form für das HB.160. Wie ein riesiges Puzzle setzt sich das Bike langsam zusammen, ein Gewebestück nach dem anderen. „Das finale Layup, das wir hier vor uns sehen, ist das Ergebnis zahlreicher Prototypen“, erklärt er uns. „Die frühen Hauptrahmen waren mit 1,2 kg recht schwer, erwiesen sich im Gebrauch aber auch als massiv überkonstruiert – nach einer sorgfältigen Überarbeitung des Designs liegt der Rahmen jetzt bei 900 g und ist genauso stabil.“

Heute kann fast jeder mit einem Schweißgerät und Ahnung von Metallverarbeitung ein halbwegs ordentliches Aluminium- oder Stahlrad herstellen. Doch für Carbon braucht man ein „Negativ“ des Rahmens, eine Präzisionsform, die aus einem Stück Aluminium von der Größe eines Couchtischs herausgefräst werden muss. Diese Form ist das Herz des HB.160, aber günstig ist sie nicht – wenn eine riesige CNC-Maschine 24 Stunden am Tag läuft, dauert es über vier Tage, eine Hälfte der Form zu fräsen. Wir gehen durch die Werkshalle und sehen, wie an einer neuen Form in Größe S gearbeitet wird. Koordinaten ziehen langsam auf dem Schirm vorbei, ich sehe gerade Zeile 60.000 und merke an: „Das sind eine Menge Koordinaten.“ „Ach, das ist nur für das kleine Stück hinten am Ausfallende“, erklärt der Maschinenbediener. Die riesige Maschine scheint immer wieder innezuhalten, um die nächsten paar Instruktionen aufzunehmen, erwacht dann zu neuem Leben und fräst munter weiter. Es ist also wohl nicht überraschend, dass so eine Form bis zu 100.000 € kosten kann, und wenn man das mit der Anzahl der Rahmengrößen multipliziert, wird deutlich, wieso es teuer werden kann, sich in der dunklen Kunst der Carbonfasern zu versuchen. Allerdings kann Hope die Formen selbst produzieren, ein riesiger Vorteil in einem so umkämpften Sektor.

Zurück im Carbonraum beginnt Chris mit der Arbeit an der dekorativen obersten Lage. Vorsichtig schichtet er seine geheime Kombination an Gewebe und unidirektionalen Fasern übereinander. Jedes der vorab zurechtgeschnittenen Stücke kommt an seinen vorbestimmten Platz. Sie wurden vorher mit Harz getränkt, sind aber noch formbar. Man kann sich nur schwer vorstellen, dass etwas so Weiches und Zartes zu einem derart stabilen Rahmen werden kann. Als Chris fertig und zufrieden ist, wird alles noch mal geprüft und gegengecheckt, es wird eine Bladder eingeführt, die Gegendruck erzeugt und die Carbonschichten beim Backen an den Rand der Form presst. Dann wird die schwere Form angehoben und verschlossen. Alle helfen, die mit Rollen versehene Werkbank durch die Halle zu einer riesigen Presse zu zerren; hier passiert die eigentliche Alchemie. Schrauben so groß wie Fäuste werden angebracht, und die Transformation kann beginnen. Drei Stunden lang kocht die Form, 120 °C und 12 Tonnen Druck, innen härtet das Harz aus und aus den Gewebestücken entsteht ein Rahmen.

Einige Stunden später sind wir dort angekommen, wo diese Story begann, starren auf die Aluminiumform und erwarten die feierliche Enthüllung des neuesten Stückes Hope-Magie: In diesem Stadium wird der Unterschied zwischen den besten Carbonfasern und denen von minderwertigerer Qualität deutlich, hier verstecken weniger anspruchsvolle Hersteller schwache Verbindungen; Unregelmäßigkeiten und Blasen können mit Füllmaterial aufgefüllt, abgeschliffen und überlackiert werden. Der Rahmen wird aus der Form befreit und in die erfahrenen Hände von Neil gegeben. Er arbeitet sich sorgsam von 180er zu 500er Schleifpapier vor, entfernt überschüssiges Harz und Kleinstmengen von Material, die übergetreten sind. „Wir sind mittlerweile ziemlich zufrieden mit den Rahmen“, erzählt er, ohne seine Arbeit auch nur kurz aus den Augen zu lassen. „Wir haben sie diversen Experten gezeigt, und sie fragten alle: Wo ist das Füllmaterial?“ Wenn man den Rahmen hochhält, fangen die wunderschönen Kanten das Licht, auch wenn der Rahmen ohne die abschließende Klarlackierung noch matt ist. Jedes Mal, wenn ein Rahmen aus der Form genommen wird, sammelt sich eine Schar von Leuten – das ganze Team prüft sorgsam jede einzelne Faser, um zu gewährleisten, dass das Ergebnis perfekt ist. Nach dem Schleifen werden der Steuersatz und die Tretlagerschalen präzise in den Rahmen geklebt und dann wird der Rahmen sieben Tage aufgehängt, um auszuhärten. Das Bindemittel ist unglaublich stark, stärker noch als das Material, das es verbindet. Nach 60.000 Prüfzyclen rissen die Kettenstreben am Metall, nicht am Kleber. „Vielleicht sollten wir ein Bike aus dem Kleber machen“, scherzt Neil.

Die Idee eines Hope-Bikes geisterte schon lange durch das Werk und als der Anfang gemacht war, stand die Geometrie schnell fest. Das vierte Bike, das aus der Form kam, wird heute noch hart gefahren. Eben dieses Bike lag einige Monate nur in der Fabrik herum, keiner wusste so recht, was man als Nächstes tun sollte. Schließlich ging es um so viel, wie würde es sich fahren? Dann, eines Tages, schnappte es sich jemand, fuhr damit die berühmten Treppen vor der Fabrik hinunter und sprang danach von einer Mauer. Der Bann war gebrochen. Sofort machten sich 10 Hope-Mitarbeiter auf in die Moore von Yorkshire und wechselten sich dabei ab, das neue Bike den Berg hinunterzujagen – seine Kettenstrebe trägt bis heute eine Narbe von diesem ersten Ballertag. Sie hatten nun endlich ein eigenes Bike, und es war gut.

Was als Traum der Hope-Gründer Ian Weatherill und des verstorbenen Simon Sharp begann – ein Bike für die Hope-Familie zu bauen –, ist nun Wirklichkeit geworden. Eine Wirklichkeit, die mit den größten Fans geteilt wird: 500 Bikes im Jahr sollen verkauft werden. Dabei hatte Hope eigentlich nie vor, ein Edel-Rahmenbauer zu werden, oder auch nur, das Bike zu verkaufen. Es ging einfach um den Versuch, ein zuverlässiges, elegantes Bike zu bauen, das Jahr um Jahr weiterläuft, das von alpinen Abfahrten zu den härtesten Yorkshire-Trails alles mitmacht. Das ist wirklich Alchemie – aber zusammengebraut von Leuten in Five Ten-Schuhen, die man in der Mittagspause auf dem Pumptrack findet.

Mehr Infos zu Hope und dem HB. 160 findet ihr unter: hopetech.com

Hat dir dieser Artikel gefallen? Dann würde es uns sehr freuen, wenn auch du uns als Supporter mit einem monatlichen Beitrag unterstützt. Als ENDURO-Supporter sicherst du dem hochwertigen Bike-Journalismus eine nachhaltige Zukunft und sorgst dafür, das die Mountainbike-Welt auch weiter ein kostenloses und unabhängiges Leitmedium hat. Jetzt Supporter werden!

Text & Fotos: