Firmen-Besuch: Zu Gast im Cube Testlabor

Über die Jahre haben sich Mountainbikes zu wahren Hightech-Produkten entwickelt. Immer leichter, effizienter und einfach besser lautet die Devise. Je komplexer und leichter die Produkte werden, desto penibler, ausgiebiger und härter muss getestet werden. Und zwar nicht nur durch die Profi-Fahrer auf den harten Rennstrecken dieser Welt, sondern auch im Labor. Wir erhielten exklusive Einblicke in das Prüf- und Testverfahren im hauseigenen Labor des deutschen Herstellers Cube, in Waldershof.

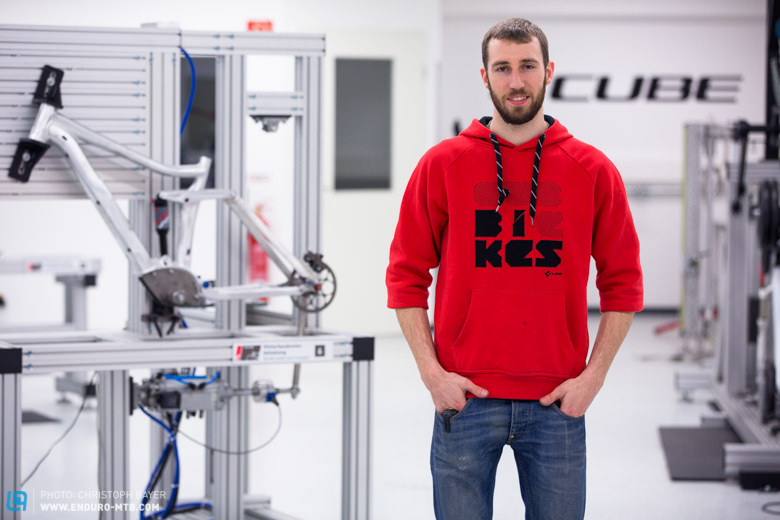

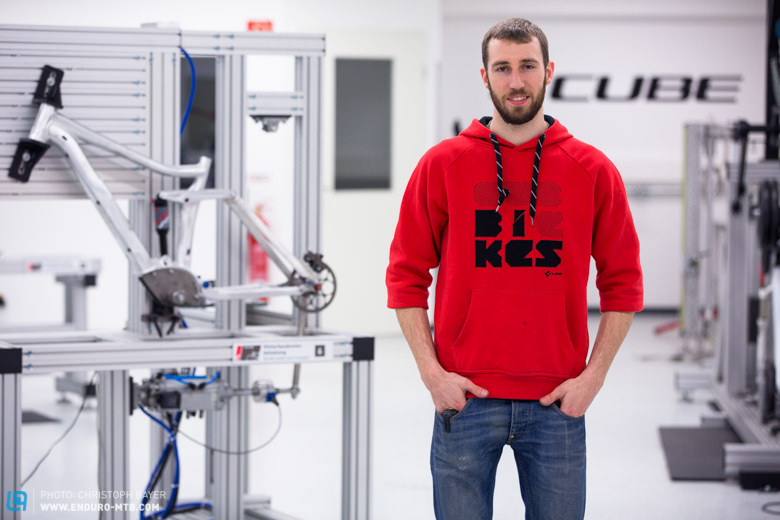

Wenn sich die unscheinbare Doppeltür im Erdgeschoss des Fahrradherstellers Cube in Waldershof öffnet, durchfährt den Besucher ein kurzer, kalter Schauer, fühlt er sich doch sofort an den OP-Saal einer Klink erinnert, welchen man lieber nicht von innen sieht. Doch Entwarnung! Im sterilen Weiß des Arbeitsplatzes von Bernd Schenkl und Willi Lützeler wird kein Mensch operiert – die beiden Ingenieure untersuchen und prüfen hier Bike-Rahmen und weitere wichtige Bauteile eines Rades in chirurgischer Penibilität.

Mitte letzten Jahres bezog das Prüflabor die neuen Räumlichkeiten und rückte damit nicht nur räumlich noch näher zum Rest des 14-köpfigen Entwicklungsteams. Beinahe täglich erhält das Prüfteam Besuch von Kollegen, um Ergebnisse und Erkenntnisse von weit über einem Dutzend Prüfständen zu evaluieren und in die Entwicklung neuer Räder einfließen zu lassen.

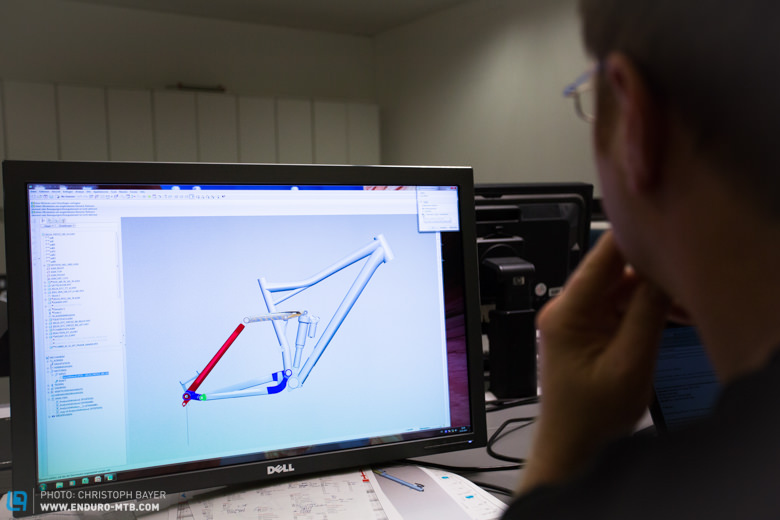

Unterschiedlicher Einsatzzweck bedeutet unterschiedliche Belastung – klar eigentlich! Doch die zuständige DIN-Norm kennt keine Unterscheidung zwischen den Mountainbike-Gattungen. So muss ein Downhill-Bolide, laut DIN-Norm, lediglich den selben Belastungen wie ein Cross-Country-Hardtail standhalten. Grund genug für die beiden Ingenieure, gemeinsam mit mehreren Kollegen, die eigene CTS-Norm (Cube Testing Standard) zu entwickeln, welche die Disziplin-spezifischen Belastungen jedes Bike-Modells berücksichtigt. Komponenten und Bikes müssen in den Prüfständen teilweise ein vielfaches dessen Aushalten, was die DIN-Norm vorschreibt.

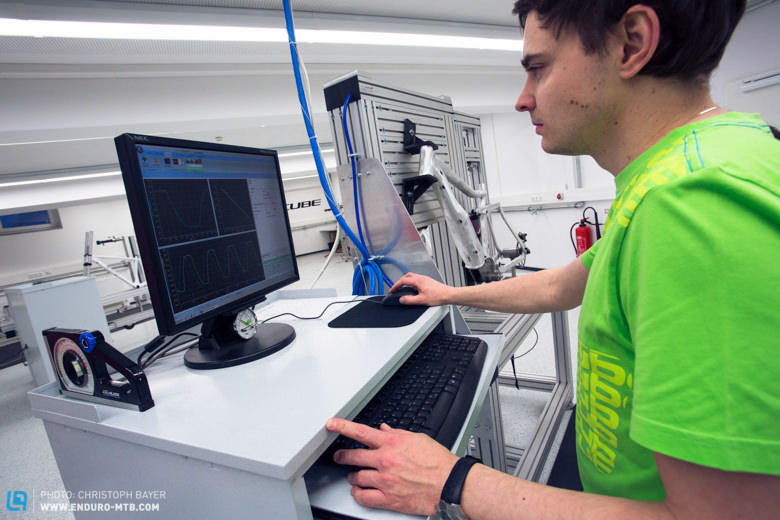

Jeder Prototyp-Rahmen durchläuft bei einem Prüfzyklus drei unterschiedliche Phasen. Bei statischen Tests werden die Steifigkeitswerte (Tretlager, Steuerrohr usw.) ermittelt; später wird auf pneumatischen Apparaturen die Dauerfestigkeit des Rahmens in mehreren tausend Durchgängen überwacht.

So kann es sein, dass die Maschinen 24 Stunden, über mehrere Tage hinweg, Teile oder gesamte Bikes auf deren Dauerfestigkeit prüfen und mit realistischen Belastungen tausende von Trailkilometern simulieren.

Ein nicht nur spektakulärer, sondern auch enorm wichtiger Test, ist der Front-Impact-Test, bei dem in mehreren Durchgängen der Rahmen so weit belastet wird, bis er bricht. Hierbei ist, neben dem erreichten Wert, auch das Bruchbild entscheidend, denn nur so können gefährliche Splitterungen oder ein Abriss des Steuerrohrs verhindert werden.

Erst wenn ein Prototyp alle Tests besteht, startet die Produktion der Serienbikes; auch hier sind regelmäßige Kontrollen während der Fertigung unerlässlich.

So wird direkt vor der Endmontage in Waldershof noch einmal jeder einzeln Rahmen, in einem neuen Prüfstand, auf Gewicht und Steifigkeit geprüft. Im Falle eines Sturzes, hat der Kunde die Möglichkeit seinen Rahmen erneut vermessen zu lassen, um eventuelle Schäden aufzuzeigen. Diese 100%-Kontrolle setzt Maßstäbe in Sachen Qualitätskontrolle und bietet zusätzliche Sicherheit.

Summa summarum zeigte uns der Besuch in Waldershof tiefe Einblicke in ein durchdachtes und komplexes Prüfverfahren. Während Maschinen arbeiteten und Produkte brechen mussten, durften wir zuschauen und uns über so viel Aufwand im Sinne der eigenen Sicherheit freuen. Klar – es kann immer etwas passieren und gerade bei einem Hightech-Produkt, das möglichst leicht und dennoch stabil sein soll. Aber je höher man die Messlatte im Labor legt und je realitätsnäher man testet, umso beruhigter kann man auf die Trails.

Den vollständigen Bericht findet ihr neben vielen weiteren spannenden Stories auch in der aktuellen Ausgabe! Wie gewohnt rein digital & kostenlos für iPad, Android-Tablets und Online-Viewer: Ausgabe #010.

Text & Bilder: Christoph Bayer

Hat dir dieser Artikel gefallen? Dann würde es uns sehr freuen, wenn auch du uns als Supporter mit einem monatlichen Beitrag unterstützt. Als ENDURO-Supporter sicherst du dem hochwertigen Bike-Journalismus eine nachhaltige Zukunft und sorgst dafür, das die Mountainbike-Welt auch weiter ein kostenloses und unabhängiges Leitmedium hat. Jetzt Supporter werden!