Beim Design & Innovation Award 2019 war Beast Components die erfolgreichste Marke und räumte insgesamt vier Auszeichnungen ab. Was hinter dem Start-up steckt, wie der Carbon-Fertigungsprozess abläuft und was Beast mit NASA, Rollstühlen und Elektro-Lufttaxis zu tun hat, erfahrt ihr hier!

„Hat mir Mirko die richtige Adresse gegeben?“ Nach sechs Stunden Autofahrt rolle ich auf den Hof einer alten Munitionsfabrik aus dem ersten Weltkrieg und halte Ausschau nach Beast. Ich erspähe zwar die Schilder zahlreicher Firmen, doch von Beast keine Spur. Netterweise hilft mir der Pförtner weiter: Ich müsse zu Black East, der Firma, die hinter der Marke Beast steht. Als ich Beast-Gründer Mirko dann treffe, klärt er mich über sein Unternehmen bzw. besser gesagt seine Unternehmen auf.

2013 gründete Mirko die Firma Carbo Life, nachdem ein Freund von ihm durch einen Motorradunfall eine Querschnittslähmung erlitten hatte. Die Idee dahinter war, Hightech-Komponenten für Rollstühle herzustellen, die das Leben der Benutzer maßgeblich verbessert – zum Beispiel durch deutlich mehr Ergonomie wie bei ihrem Greifrad.

Drei Jahre später kam die Black East GmbH hinzu, die das Fertigungs- und Carbon-Know-how von Carbo Life nutzte, um die ersten Bike-Komponenten unter dem Markennamen Beast herzustellen.

Mirko hatte an der TU Dresden, international eine der besten Adressen für Carbon und Leichtbau, studiert – dann jedoch seine Promotion abgebrochen, um Carbo Life zu gründen. Aufgrund der Tatsache, dass Mirko aus einer Unternehmerfamilie stammt und zahlreiche Projekte beim Institut für Leichtbau in Dresden bereits umgesetzt hatte, war der Schritt in die Selbstständigkeit früher oder später logisch. Seine heutigen Geschäftspartner, mit denen er die dritte Firma Realize Engineering Dresden GmbH gründete, stammen übrigens vom selben Institut: Mirkos damaliger Kommilitone Thomas Bartl ist als Entwicklungsingenieur mit im Boot und kümmert sich zudem um die Finanzen und alles Organisatorische. Ihr ehemaliger Dozent an der TU Dresden, Dr. Andreas Freund, ist Geschäftsführer, Mastermind und Vertriebler in Personalunion.

Warum es drei Experten in die Selbstständigkeit mit unternehmerischem Risiko zieht, anstatt in die sehr gut bezahlte Industrie? Die Antwort erhalte ich beim Mittagessen mit Mirko, als wir über die unternehmerische Verantwortung und den Wert von Geld philosophieren. „Bei den großen Konzernen verdienst du meist deutlich mehr, bist aber sogar als leitender Ingenieur ein kleines Rädchen und in deinen Entfaltungsmöglichkeiten mehr oder weniger limitiert“. Mirko, Thomas und Andreas hatten bereits zu Uni-Zeiten Familien in Dresden gegründet. Mit den drei Firmen haben sie ihr Leben selbst in die Hand genommen und dabei eine Balance zwischen erfüllender Arbeit, Selbstverwirklichung und Familienleben geschaffen. Für uns wird einiges deutlich: Hier steht nicht die Gewinnmaximierung im Vordergrund, sondern eine Zufriedenheit, Erfüllung und Identifikation mit der eigenen Arbeit – im ganzheitlichen Sinne. Mirko gibt zu bedenken, dass die meisten Brands heute nur noch Entwicklungs- oder Handelsunternehmen seien, eine wirklich tiefgründige Auseinandersetzung mit der Fertigung gebe es kaum noch: „Im Leichtbauzentrum mussten wir nicht nur ein Produkt konstruieren und herstellen, sondern auch Prüfstände bauen, um die Qualität und Haltbarkeit zu kontrollieren. Die wenigsten Brands wissen, was ihre Produkte wirklich können.“ Lokale Arbeitsplätze mit fairen Arbeitsbedingungen zu schaffen und Verantwortung für die Region zu übernehmen, haben für Mirko in seinem Unternehmen einen besonderen Stellenwert.

Nicht weniger stolz ist das Dresdner Team auf ihre – nicht nur in der Bike-Branche – einzigartigen Fähigkeiten. Während das Team über einige spezielle Carbon-Fertigungsverfahren verfügt, liegt die wahre Kernkompetenz jedoch in der Simulation und Berechnung von Komponenten. Als mir Mirkos Geschäftspartner Andreas davon erzählt, fallen Begriffe wie orthotrope Elastizität, Dehnraten und Temperaturabhängigkeiten bei hochdynamischen Analysen, die in die Berechnung mit einfließen. Dazu schreibt er seine eigenen Sub-Routinen. Andreas ist ein gefragter Mann: So hat er bereits bei zahlreichen Luft- und Raumfahrt-Projekte in Europa und Nordamerika mitgewirkt. So finden sich in zahlreichen Urlaubsfliegern Teile, die ursprünglich einmal ihre Haltbarkeit auf seinem Monitor demonstrieren mussten. Mit Realize Engineering haben sie für ein Elektro-Lufttaxi Startup gearbeitet, welches in den Medien immer wieder für Furore sorgt.

Wie genau die Simulationen sind, zeigt mir Mirko bei einem Belastungstest eines Lenkers. Eine Belastung bis zum Bruch wurde mit einer Kraftgröße von 4.740 Nm berechnet, auf dem realen Prüfstand sind es dann exakt 4.738 Nm.

„Dank der hohen Fertigungstiefe inhouse können wir super schnelles Prototyping realisieren – in Kombination mit dem Simulations-Know-how macht uns das zu einem Entwicklungsdienstleister für die schnelle, effiziente und kostengünstige Realisierung von anspruchsvollen Projekten“, klärt uns Mirko auf. Aufgrund der Vielzahl an unterschiedlichsten Projekten kommt ständig neues Know-how ins Haus bzw. erfolgt ein Wissens- und Technologietransfer mit vielen Learnings.

Carbon und Speiseeis

So spektakulär die Projekte sind, an denen die Dresdner arbeiten, so unscheinbar wirkt die Produktionsstätte: Im romantisch-industriellen Flair der alten Munitionsfabrik herrscht eine lockere, coole Stimmung – statt klinisch-cleanen Hightech-Feeling sieht man sehr viel Handarbeit. Dennoch kommen sehr moderne Techniken, wie der Absaugungsprozess oder die Carbon-Klimatisierung zum Einsatz. Das Team von Beast umfasst rund 14 Mitarbeiter, die alle Komponenten komplett inhouse fertigen.

Das oberste Fach des Tiefkühlschranks hat keine hohe Bedeutung für die Carbon-Produktion, dafür oberste Priorität für die Mitarbeitermotivation – hier gibt’s lecker Eis!

Der Fertigungsprozess der Carbon-Teile beginnt mit dem Gang zur Tiefkühltruhe. Neben ein paar Packungen Speiseeis für die Mitarbeiter lagern dort bei -18° Celsius die bereits zugeschnittenen, beschrifteten und in kleine Tüten verpackten Carbon-Lagen für die unterschiedlichen Komponenten wie Vorbauten, Sattel oder Lenker.

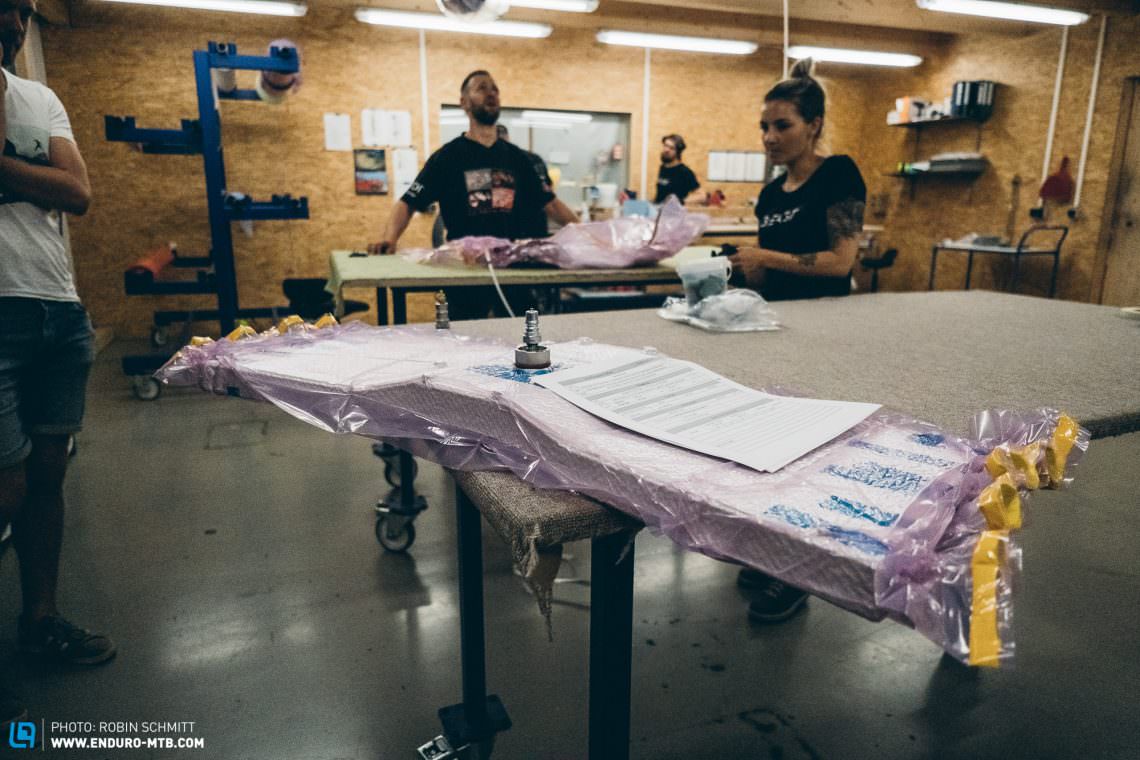

In einem klimatisierten Raum werden die einzelnen Lagen dann per Hand in die Formen gelegt und ein Fertigungsprotokoll inklusive ID-Nummer angefertigt. Pro Lage braucht es circa 1–2 Minuten Zeit, um diese exakt und fein zu legen. Die speziellen Fertigungsverfahren der Carbon-Felgen und der Sättel durften wir leider nicht fotografieren.

Im Anschluss wird die Form mit den Carbon-Lagen vakuumiert, um potenzielle Luft zu entfernen – denn dies würde während des Backens im Ofen für Unregelmäßigkeiten bei den Carbon-Lagen sorgen und damit die Komponenten unbrauchbar machen.

Hier werden keine Kuchen, sondern Carbon-Teile gebacken: im konkreten Fall Carbon-Felgen.

Dank der unmittelbaren Nähe von Produktion, Prüfständen und Entwicklungs-Team vor Ort lassen sich Updates und neue Features sehr schnell und unkompliziert umsetzen. Und da scheint es, dass das Team viele Freiheiten genießt und fast schon eine Spielwiese zum Ausprobieren neuer Ideen hat. Mirko bestätigt: „Kinder sind besten Ingenieure.“ Damit meint er keine Kinderarbeit, sondern einen Aufruf, die Scheuklappen abzunehmen. „Macht euch im Kopf frei und versucht frei zu denken! Denn nur so kann Neues und Innovatives entstehen.“

Die Tatsache, dass Beast in Zeiten der Globalisierung nicht nur herausragende Produkte produziert, sondern diese auch lokal zu wettbewerbsfähigen Preisen anbietet, zeigt, dass Mirko dieses Motto lebt. Der richtige Werkstoff zum richtigen Preis am richtigen Ort – das Dresdner Modell ist genauso Teil des Erfolgsrezepts wie die effektiven Simulations- und speziellen Fertigungsverfahren.

Wir sind gespannt auf die zukünftige Entwicklung von Beast und wer weiß – vielleicht gibt es ja auch mal eine Entwicklungspartnerschaft mit einem Bike-Hersteller? Fakt ist: Wir sind beeindruckt von der gelebten unternehmerischen Verantwortung, der brisanten Mischung aus Pragmatismus und Tech-Vernarrtheit sowie dem Anspruch, nicht nur Geld zu verdienen, sondern vor allem Mehrwerte zu schaffen!

Mehr Informationen zu Beast findet ihr unter beast-components.de

Hat dir dieser Artikel gefallen? Dann würde es uns sehr freuen, wenn auch du uns als Supporter mit einem monatlichen Beitrag unterstützt. Als ENDURO-Supporter sicherst du dem hochwertigen Bike-Journalismus eine nachhaltige Zukunft und sorgst dafür, das die Mountainbike-Welt auch weiter ein kostenloses und unabhängiges Leitmedium hat. Jetzt Supporter werden!

Text & Fotos: Robin Schmitt