Carbon gilt für die meisten Biker als Synonym für das Beste: begehrenswert, besonders leicht und natürlich äußerst performant. Doch um kein Material am Bike ranken sich mehr Mythen! Mit diesem Artikel zerstören wir Forenweisheiten und gefährliches Halbwissen. Wir tauchen tief in die Technik ein und diskutieren, warum Alu in vielen Fällen die bessere Wahl sein kann.

Egal ob Rahmen, Laufrad oder Lenker – hat man die Qual der Wahl zwischen Carbon oder Alu, würden die meisten von uns fast schon automatisch zur Carbon-Variante greifen. Dass Carbon angeblich besser ist als Alu, wird uns in Form von hohen Preisschildern suggeriert. Empfehlungen für Leichtbau- und Performance-Upgrades sowie die Kommunikation der Topmodelle der Bike-Hersteller prägen unser Bild der überlegenen Kohlefasern. Doch ist dem wirklich so? Wie viel ist Mythos, wie viel Wirklichkeit? Und wann ist Alu die bessere Wahl?

Um das zu beantworten, haben wir tief recherchiert und mit renommierten Werkstoff-Experten, Entwicklern und Produktmanagern rund um den Globus diskutiert. Darunter der Carbon-Fetischist Nic McCrae von Santa Cruz im sonnigen Kalifornien, der finnische Alu-Fräsmeister Leo Kokkonen von Pole und die Tech-Heads von REIN4CED im brettebenen Belgien, die Metall und Carbon einfach mal mischen. Außerdem haben wir mit Mirko Filler von den Dresdner Carbon-Leichtbau-Spezialisten Beast Components gesprochen, sowie mit Cesar Rojo, dem Kopf hinter Unno Bikes in Barcelona. Aus der Schweiz zugeschaltet waren die Laufradexperten Andreas Tschanz und Nils Verhoeven von DT Swiss. Das riecht nach verdammt viel geballtem Wissen! Ist Carbon nun wirklich besser als Alu? Und wenn ja, wo? Macht euch auf einen spannenden Rundflug durch Expertenköpfe gefasst – sowie auf alte Werte, die einfach immer noch gelten! Und natürlich werden wir auch über ökologische Fußabdrücke, Recycling und Verantwortung sprechen. Denn auch das gehört zu unserem wunderbaren Hobby dazu.

Die wichtigsten Werkstoffe am Mountainbike

Aluminium wie auch kurz darauf Carbon sind schon in den 1980er Jahren in der damals frisch sprießenden MTB-Szene aufgetaucht und heute, neben dem mittlerweile selten verwendeten Stahl und dem exklusiven Titan, die zwei meist eingesetzten Materialien an Rahmen und zahlreichen Bauteilen. Bereits 1978 schweißte Charlie Cunningham in Kalifornien seinen legendären „CC Proto“-Rahmen aus geraden Aluminiumrohren zusammen. Konifizierung, also das Erzeugen von unterschiedlichen Wandstärken durch Stauchung der Rohre, war bereits von Stahlrahmen bekannt und wurde rasch auch für Alu-Rahmen adaptiert. Mit den Jahren drangen weitere Verfahren wie Hydroforming und Fräsen aus der Industrie in die Fahrradfertigung vor. Nach ersten Rennrädern aus Carbon von LOOK Cycle 1986 erschien 1992 mit dem Hardtail Lotus Sport auch der erste Carbon-Rahmen eines Mountainbikes.

Im Laufe zahlloser spannender Weiterentwicklungen haben beide Materialien die Entwicklung von waghalsigen Prototypen hin zu hochbelastbaren High-Performern an unseren Mountainbikes hingelegt. Und obwohl schon viel Wissen auf die Frage „Alu oder Carbon?“ in die Welt getragen wurde, treffen wir in Foren, auf Bikepark-Parkplätzen und in zahlreichen Youtube-Videos immer noch auf Wissenslücken, Halbwahrheiten oder regelrecht leidenschaftliche Falschannahmen über diese beiden Werkstoffe. Der Mythos Carbon lebt!

Dabei sollte es überhaupt kein kategorisches Dafür oder Dagegen geben, weil ihr sonst vielleicht gute Optionen ausblendet! Wir lassen das Schwarz-Weiß-Denken weg, dringen durch zu den wahren Stärken und Schwächen der beiden Werkstoffe und finden so hoffentlich die wirklich besten Parts für eure Bikes!

Werkstoffkunde: Isotropie, Lay-up, Hydroforming – Bahnhof?!

Bitte festhalten: Es wird nun etwas komplexer. Denn wenn wir schon tiefer in diesen Werkstoffvergleich einsteigen, dann müssen wir auch klarstellen, dass Carbon nicht gleich Carbon und Alu nicht gleich Alu ist. Auf beiden Seiten gibt es gewaltige Unterschiede hinsichtlich der Zusammensetzung des Rohmaterials, dessen Herstellung und Verarbeitung, was letztlich die Performance, Haltbarkeit und Preis des betreffenden Teils beeinflusst. Wie Nic McCrae von Santa Cruz es feststellt: „Sowohl aus Alu als auch aus Carbon gibt es Produkte von erstklassiger und von besch…ener Qualität.“ Wir wollen also etwas genauer hinschauen.

Aluminium ≠ Alu: Legierungen, Verarbeitung und Rohstoffgewinnung

Wir sprechen oft verallgemeinernd von Alu, obwohl wir eigentlich Aluminiumlegierungen meinen, also Mischungen von reinem Aluminium (Al) und anderen Metallen. Im Reinzustand wäre Aluminium zwar leicht und korrosionsbeständig, für die meisten industriellen Anwendungen und auch für unsere Bikes aber ungeeignet. Reines Aluminium ist verhältnismäßig weich, lässt sich nur schwer verarbeiten und zeigt eine hohe Wärmeausdehnung. Durch Beimischung von weiteren Metallen wie Silizium entsteht aus dem Ausgangsstoff Aluminium (meist Al99,5) beispielsweise eine Legierung, die sich schweißen lässt. Anteile von Kupfer und Zink erhöhen wiederum die Festigkeit der Legierung. Weitere Metalle, die in geringen Mengen von meist weit unter einem Prozent beigefügt werden, sind Magnesium, Mangan, Eisen, Chromium, Titan oder Scandium. Erst so entstehen die uns bekannten Aluminiumlegierungen wie Al6061, Al6069, Al7005 oder Al7075, die in Rahmen und Komponenten zum Einsatz kommen. Der Zusatz Tx beschreibt außerdem den sogenannten Zustand der Legierung. Bei T6 etwa wurde die Legierung lösungsgeglüht und warmausgelagert, wodurch sie ihre maximale Zugfestigkeit erreicht. Diese und weitere physikalische Eigenschaften unterscheiden sich von Legierung zu Legierung beträchtlich.

Die maximale Zugfestigkeit einer Legierung beschreibt, welche Kraft in Längsrichtung auf dem Prüfstand nötig ist, um ein eingespanntes Normteil einer Aluminiumlegierung durch Streckung zum Reißen zu bringen. Bei wiederholter oder anhaltender Belastung kann der Werkstoff aber auch schon bei niedrigeren Werten versagen, was vor allem bei älteren Aluminiumteilen durchaus eine Rolle spielt. Die Kraft, bis zu der ein Werkstoff auch anhaltender Belastung standhält, ist seine sogenannte Dauerfestigkeit. Zieht man dann die Waage hinzu, ergibt sich für jeden Werkstoff ein spezifisches Verhältnis von Festigkeit zu Gewicht. Außerdem ist Alu, wie alle Metalle, ein isotroper Werkstoff. Das heißt: Seine Eigenschaften gelten gleichermaßen in alle möglichen Belastungsrichtungen – ein essenzieller Unterschied zu Carbon. Denn die Kohlefaserbündel sind längs der Fasern enorm zugfest und belastbar, besitzen bei seitlichem Zug aber kaum Festigkeit. Die Kräfte, die auf einen Rahmen oder Bauteil am Rad auf dem Trail wirken, verlaufen so gut wie nie exakt in Längsrichtung, sondern wirken auch seitlich, stauchend und verwindend. Beim Carbon liegt der Trick deshalb im Lay-up des Bauteils, also der Anordnung mehrerer Faserschichten in unterschiedlichen Richtungen, doch dazu später mehr. Der Prüfstand lässt es also nur bedingt zu, Carbon und Aluminium miteinander zu vergleichen, gibt uns aber doch wertvolle Vergleichsgrößen für die verschiedenen Aluminiumlegierungen.

Wie zeigt sich das nun an unserem Rahmen und den Bauteilen? Vergleicht man die am Bike anzutreffenden Aluminiumlegierungen, sind die mit niedrigerer Zahl weicher, leichter zu verarbeiten und insgesamt preisgünstiger. Sie weisen ein gutmütigeres Bruchverhalten auf, da sie sich stärker verformen, ehe sie tatsächlich reißen. Allerdings zeigen sie im Vergleich zu höheren Legierungen auch ein schlechteres Verhältnis von Festigkeit zu Gewicht. Man braucht also mehr Material für die gewünschte Stabilität – insgesamt kann man mit niedrigen Legierungen zwar Geld sparen, bezahlt aber mit Performance.

Al6069 hat bei ähnlichem spezifischen Gewicht höhere Festigkeitswerte als eine 6061er Legierung. Eine etwas teurere Felge aus 6069er Alu hält also theoretisch etwas länger und übersteht größere Belastungen als eine identische Felge aus 6061er Aluminium. DT Swiss EX 511 und Stan’s NoTubes Flow MK3 sind zwei von vielen Beispielen für populäre Enduro-Felgen aus 6069er Alu.

7xxxer Alu hingegen ist insgesamt zugfester und zeigt auch eine höhere Dauerfestigkeit als 6xxxer Legierungen. Für Felgen empfehlen sich diese härteren Legierungen aber bereits nicht mehr. Vereinfachend kann man sagen: Die für unsere Bikes relevanten Aluminiumlegierungen werden mit steigender Zahl zugfester und dauerfester, damit aber auch härter und schwerer zu bearbeiten und teurer. Eine an Bikes oft eingesetzte Legierung der 7xxxer-Serie ist Al7005, das wir zum Beispiel in den Alu-Lenkern von Renthal finden. Blickt man zahlenmäßig noch höher, kommt man zu 7075er Aluminium, wie es etwa die Finnen von Pole verwenden. Diese Legierung hat nochmal höhere Festigkeitswerte, ist aufgrund ihres Scandium-Anteils und ihrer aufwendigen Verarbeitung aber auch teuer. Sie ist sehr hart und lässt sich praktisch nicht schweißen – weshalb Leo Kokkonen stattdessen die CNC-Fräse anschmeißt, die Hälften seiner Stamina-Rahmen aus ganzen Blöcken schält und sie anschließend miteinander verklebt. Das soll Performance bringen, kostet aber sein Geld: Einen finnischen Fräsrahmen mit Dämpfer gibt es ab rund 5.000 €. Das ist deutlich mehr als die allermeisten Carbon-Rahmen!

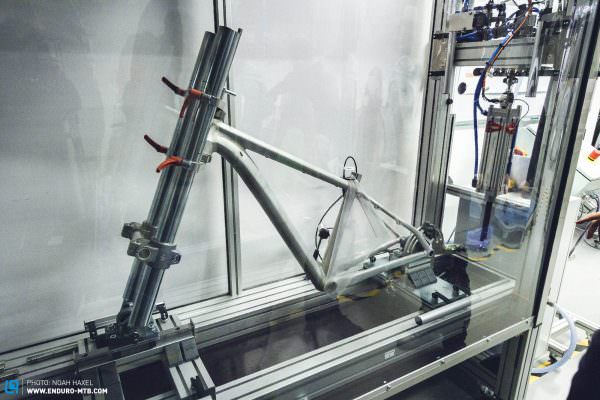

Wenn nicht gerade aus dem vollen Stück gefräst, werden Teile für Alu-Rahmen meist aus vorgeformten Profilen mit bestimmten Wandstärken zugeschnitten und in der gewünschten Anordnung miteinander verschweißt. Die Rahmenproduktionen laufen dank Schweißrobotern weitgehend automatisiert ab.

Durch das schon lange bewährte Konifizieren werden unterschiedliche Wandstärken bei gleichbleibendem Durchmesser erreicht. So kann ein Rohr im Mittelstück eine geringere Wandstärke haben als an den Enden, wo größere Kräfte wirken, um so Gewicht einzusparen. Bei fast allen Alu-Rahmen setzen die MTB-Hersteller heute auch auf das Hydroforming-Verfahren. Es erlaubt, Aluminiumprofile geschwungen zu formen, die Wandstärken zu einem bestimmten Grad anzupassen und das Profil über den Verlauf des Rohrs zu variieren. Dazu wird das Rohrstück in einer Form unter hohem Druck mit Flüssigkeit befüllt. Das Rohr bläht sich auf und nimmt die vorgegebene Gestalt an – wie ein Fahrradschlauch, der sich beim Aufpumpen von innen an Reifen und Felgenbett anschmiegt.

Aluminium theoretisch wiederverwertbar

Aluminium wird aus dem Erz Bauxit gewonnen, das im Tagebau abgebaut wird. Die größten Förderer sind Australien, Guinea, China, Brasilien, Indonesien und Indien – wo verbreitet kritische Arbeitsbedingungen herrschen. Unter hohem Energieeinsatz und durch weitere Verfahren entsteht letztendlich metallisches Aluminium. Die Erzeugung eines einzigen Kilogramm des Metalls verschlingt rund 15 kWh Strom und verbläst, je nach Art der Stromerzeugung, bis zu 25 kg Kohlendioxid. Wie viel wiegt ein Alu-Rahmen gleich wieder? Hinzu kommt, dass die Primärgewinnung einer Tonne Aluminiumoxid die gleiche oder bis anderthalbfache Menge an gesundheitsschädlichem Rotschlamm erzeugt, der in riesigen Becken und Deponien landet und aktuell kaum wiederverwertbar ist. Erfreulicherweise kann zumindest der fertige Werkstoff Aluminium recycelt werden. Befindet es sich einmal im Kreislauf, wird für seine Wiederherstellung nur noch 5–10 % der Energie benötigt, die für die Primärgewinnung fällig wurde. Für Leo Kokkonen ist das ein zentrales Argument bei der Entscheidung zwischen den Werkstoffen Carbon und Alu: „Wir müssen das langfristig sehen: Je mehr wir heute produzieren, was nicht recycelt werden kann, desto größer ist das Problem in 100 Jahren. Metalle können immer wieder verwendet werden. Da liegt danach kein Müll herum.“

Allerdings hat das Recycling einen Haken: Die Qualität sinkt zurzeit noch mit jedem Recyclingschritt. Wären die diversen Legierungen, die auf Schrottplätzen landen, sortenrein getrennt, dann könnte Leos Bild vom ewigen Kreislauf durchaus stimmen. In der Realität unserer Schrottplätze werden aber oft verschiedenste Legierungen miteinander vermengt. So entsteht beim Einschmelzen eine wilde Pansche, aus der oft gar keine hochwertigen Legierungen mehr erzeugt werden können, weil sich bestimmte Stoffe daraus nicht mehr entfernen lassen. Tatsächlich endet in Deutschland sogar der Großteil von Alu-Schrott als minderwertiges Gussaluminium oder gar als Beigabe in der Stahlerzeugung. Aktuell stammt nicht einmal ein Viertel des weltweit verarbeiteten Aluminiums aus Recycling.

„Fahrräder sind nun mal Luxusartikel. Aber wir sollten sie zumindest so ökologisch wie möglich herstellen.“ – Leo Kokkonen, Pole

„Ein Produkt ist erst dann nachhaltig, wenn es aus recyceltem Material hergestellt ist. Weder Aluminium noch Carbon sind das. Ich glaube nicht, dass ein Werkstoff sauberer ist als der andere.“ – Cesar Rojo, Unno

Wo Leo Kokkonen aber durchaus recht hat: Alu könnte ein ziemlich sauberer Rohstoff sein. Sobald wir unseren Metallschrott endlich besser trennen, besteht eine Chance, dass das Alu eines alten Stamina-Rahmens eines Tages wirklich den Weg zurück in die finnische Fräse findet, um dort zu einem neuen Rahmen zu werden. Je öfter der Rahmen das schafft, desto kleiner wird sein ökologischer Fußabdruck. Und noch kleiner wird dieser, wenn der Rahmen lange hält und gar nicht erst recycelt werden muss.

Was ist eigentlich Carbon? Fasern, 3K, 12K und UD-Prepregs

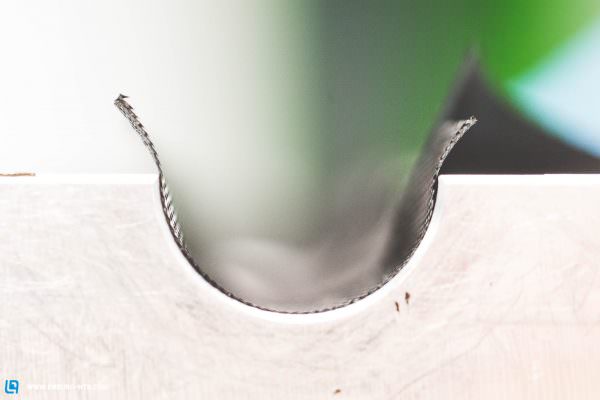

Wenn wir ein fertiges Teil aus carbonfaserverstärktem Kunststoff (CFK) – oder kurz Carbon – in der Hand halten, sehen wir das Resultat vieler aufwendiger Fertigungsschritte. Die unter hohem Energieaufwand gewonnen schwarzen Fasern aus fast reinem Kohlenstoff werden zunächst in kleine Bündel oder Gelege gefasst. Diese werden dann in einer gewünschten Anordnung ausgelegt, mit einem harzigen Bindemittel vorbehandelt und dadurch lose in Flächen geformt. Auch die Herstellung der benötigten Harze benötigt große Mengen an Energie. Das Laminat aus Fasern und Harz, das sogenannte Prepreg, wird aufgerollt und dem Hersteller zur Verfügung gestellt. Es ist das Ausgangsmaterial, aus dem dann Stücke zugeschnitten und je nach gewünschten Eigenschaften per Hand mehrschichtig in hohlen Formteilen angeordnet werden. Die fertig ausgekleideten Hälften werden dann formschlüssig zusammengefügt. Im Inneren der Bauteile sind zudem meist elastische Blasen platziert, die die Faserschichten von innen an die Außenwand der Form pressen und im Nachgang durch verbleibende Öffnungen, wie am Tretlager, Sattelrohr oder Steuerrohr, wieder entfernt werden. Unter Druck und hoher Temperatur härtet das im Prepreg enthaltene Epoxidharz im Autoklav aus, wodurch der fertige Rahmen oder das Teil entsteht. Diese Monocoque-Bauweise, also die Fertigung in einem kompletten Stück, ist heute die gängigste Herstellungsmethode. Konstruktionen aus einzelnen Carbon-Rohren und Muffen waren unter Rennrädern früher verbreitet, finden sich an modernen Mountainbikes aber nur bei wenigen Modellen, wie etwa den Atherton Bikes.

Was wir dann am Ende optisch sehen, sind nur die äußeren Faserlagen des Bauteils. Die charakteristischen 3K- und 12K-Gewebe bestehen aus rechtwinklig angeordneten Faserbündeln zu je 3.000 bzw. 12.000 einzelnen Fasern. Bei unidirektionalen (UD) Prepregs verlaufen die Fasern hingegen alle in derselben Richtung.

Carbon-Lay-up: Die Kunst des Schichtens

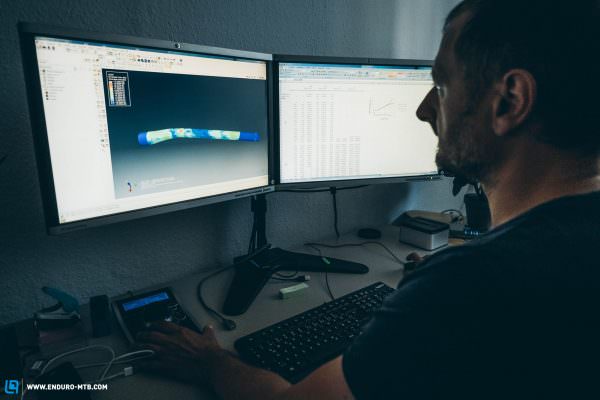

Die Anordnung, Form und Anzahl von Prepreg-Zuschnitten an unterschiedlichen Stellen eines Bauteils ist einer der größten Qualitätsfaktoren des fertigen Produkts. Dieses Legemuster, das sogenannte Lay-up, ist für Hersteller ein schier unendliches Experimentierfeld für Performance – und gleichzeitig einer der wichtigsten Gründe für Qualitätsunterschiede, weil es präzise händisch gelegt werden muss, die Zuschnitte in der Form verrutschen können und hierbei Zeit eingespart werden kann.

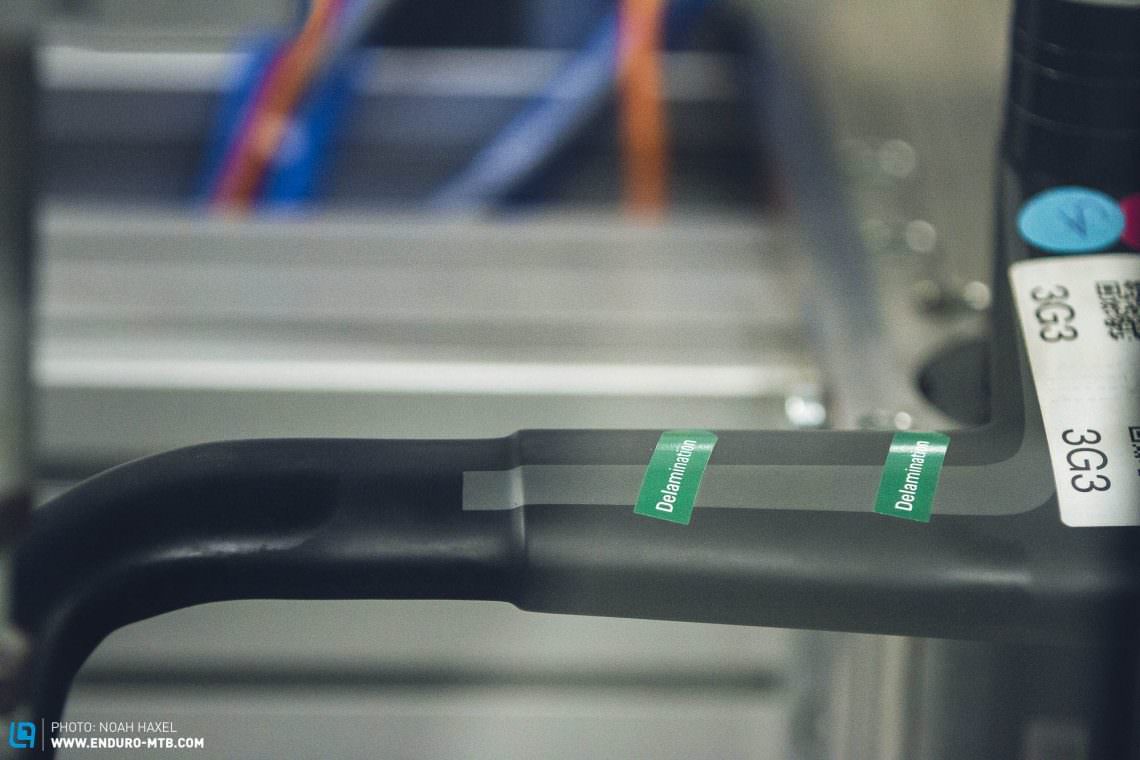

Carbon ist ein anisotroper Werkstoff. Während das isotrope Aluminium in alle Richtungen gleiche Materialeigenschaften aufweist, ist Carbon lediglich in Richtung seiner Fasern stark. Und auch dort nicht auf Druck, sondern nur auf Zug – das allerdings mit enormer Festigkeit: Carbon kann mehr als das Zehnfache der Zugfestigkeit von Aluminiumlegierungen aufweisen und übertrifft das Metall zudem in puncto Dauerfestigkeit und Materialermüdung. „Nimmst du einen Alu-Rahmen hart ran, könnte er schon nach zwei Jahren ermüden und brechen. Aber wenn man einmal eine gute Carbon-Konstruktion erreicht hat, hält so ein Rahmen ewig“, so Cesar Rojo von Unno Bikes. Zumindest solange man ihn nicht durch einen Sturz oder Aufprall so beschädigt, dass Risse oder Ablösungen zwischen den Fasern, sogenannte Delaminationen, auftreten. Selbst wenn die Schäden unsichtbar im Inneren des Bauteils liegen, können diese für verminderte Belastbarkeit und sogar für überraschendes Spontanversagen bei einer erneuten Belastungsspitze sorgen. Auch wenn uns das selbst noch nicht passiert ist – Carbon ist schwer berechenbar.

Zentrum der globalen Carbon-Fertigung ist unangefochten Asien. In China und Taiwan wird nicht nur der Großteil des Prepregs hergestellt, sondern dort stehen auch die meisten Fabriken, die daraus im Auftrag etlicher Hersteller Rahmen und Teile fertigen. Carbon-Herstellung außerhalb von Asien ist in der Fahrradindustrie selten anzutreffen und wie bei Beast Components aus Dresden und Unno Bicycles aus Barcelona ein echtes Alleinstellungsmerkmal.

Carbon-Fertigung ist ein sehr energie- und vor allem arbeitsintensiver Prozess. Neben hohem Wasser- und Energieverbrauch und dem Einsatz von Wärme, verschiedenen Chemikalien und Harzen spielt insbesondere der Faktor Mensch eine große Rolle. Anders als bei der Produktion von Alu-Teilen, die oft weitgehend automatisiert mit Schweißrobotern abläuft, werden Carbon-Teile von einzelnen Arbeitern geschaffen, die Prepreg abrollen, Zuschnitte sortieren und händisch in Formen legen, ehe der Vakuumofen das Ausbacken übernimmt. Umso wichtiger ist es, dass wir uns als Endkunden auch Gedanken darüber machen, unter welchen Bedingungen unsere begehrten High-End-Teile hergestellt wurden – und wer in welchem Land unter welchen Bedingungen dafür geackert hat.

Je nach Faserqualität, -ausrichtung und Bindemittel hat schon das Prepreg großen Einfluss auf die Qualität des Endprodukts. Neben den asiatischen Produzenten gibt es auch europäische Hersteller von Prepregs. Mirko Filler von Beast Components bestellt seine Carbon-Matten beispielsweise in Europa.

Downcycling statt Recycling

Mehr noch als beim Aluminium ist die Wiederverwertung von faserverstärktem Kunststoff wie Carbon äußerst schwierig. Das Ziel ist, die enorm hitzebeständigen Kohlefasern wieder aus dem Epoxidharz zu lösen, um sie erneut verwenden zu können. Dies wird aktuell in einigen wenigen, hochentwickelten Anlagen durch Herausbrennen (Pyrolyse) und chemisches Herauslösen (Solvolyse) aus dem Harzverbund erreicht. Die Kapazitäten dieser Anlagen können aber nur einen Bruchteil des anfallenden Altmaterials bewältigen. Der große Rest der CFK stellt im Abfall bislang leider ein Problem dar. Die Fasern lassen sich kaum verbrennen und beim mechanischen Zerkleinern entsteht giftiger und zudem elektrisch leitfähiger Staub, der für Menschen und Anlagen gefährlich ist. Daher wird altes Carbon in der Hoffnung auf eine spätere Recyclinglösung aktuell zwischengelagert – oder füllt schlicht unsere Restmülltonnen.

Aktuell schafft es leider keiner der beiden Werkstoffe, so wirklich nachhaltig zu sein. Aluminium müsste beim Entsorgen vor allem besser sortiert werden, um in größerer Menge und Qualität in den Kreislauf zu gelangen. Dennoch ist das Metall da schon näher dran als Carbon, dessen Kohlefasern sich nur schwer rückgewinnen und wiederverwenden lassen. Energiehungrig in der Herstellung sind leider beide, wobei der Fußabdruck von Carbon nochmal deutlich größer ausfällt als der von Aluminium.

Generell gilt: Lieber einmal richtig kaufen! Ein hochwertiges Produkt, an dem ihr lange Spaß habt, anstatt es bald wieder austauschen zu müssen, trägt zu einer besseren Bilanz bei.

Zukunft: Warum nicht einfach Carbon und Metall kombinieren?

CFK ist steif, belastbar und leicht, zeigt aber Schwächen beim Wegstecken von mechanischen Beschädigungen und muss manuell in Form gelegt werden. Alu wird weitestgehend maschinell verarbeitet und ist widerstandsfähiger gegenüber Einschlägen und Steinkontakt. Es bringt aber eine geringere Festigkeit als Carbon mit. Warum also nicht einfach die Vorteile von Carbon und Metall mischen? Willkommen bei REIN4CED! Die Belgier haben ein Verfahren entwickelt, bei dem sie Carbon-Fasermatten zusätzlich eine feine Schicht dünner Stahlfäden hinzufügen.

„Viele Hersteller versuchen, von Asien wegzukommen. Hoffentlich können wir einen Teil der Carbon-Fertigung nach Europa bringen. Lokaler Einkauf und Fertigung machen einen erheblichen Unterschied in der Nachhaltigkeit!“ – Dave Luyckx, REIN4CED

Die Außenschicht aus Metall soll dem Carbon eine erhöhte Schlagfestigkeit verleihen, seine Belastbarkeit steigern, Risse verhindern und dabei noch nicht einmal Mehrgewicht erzeugen. Ein weiterer Coup von REIN4CED ist ihr hoch automatisierter Fertigungsprozess, dank dem sie ganze Rahmen fast ohne menschliche Handgriffe fertigen wollen. Schon heute läuft bei den Belgiern die Rahmenproduktion des neuen E-MTBs Kellys THEOS, das wir hoffentlich bald für euch testen können. Ist Belgien also bald das neue Taiwan?

Kooperationen zwischen REIN4CED und weiteren Herstellern wie der Accell Group sind in Planung. Wir sind gespannt! Fakt ist: Viele Marken versuchen, ihre Abhängigkeit von Produzenten in Asien zu reduzieren. Denn gerade in der aktuellen Krise zeigt sich, dass man vor allem als kleinere Marke nur noch schwer an Produktionsslots kommt und damit ganze Unternehmen in Gefahr sind.

Carbon gegen Alu – Worauf kommt es an und was sind die Unterschiede?

Carbon hat den Spitzensport mittlerweile voll und ganz erobert. Doch die Tatsache, dass Profis selbst in materialintensiven Bike-Disziplinen zahlreiche Carbon-Teile fahren, sagt noch nicht viel über deren Haltbarkeit und Alltagstauglichkeit aus.

Alptraum oder Realität?

Sicherlich hat jeder von uns schon einmal Horrorgeschichten und Fail-Storys von Carbon gehört. Das heißt aber nicht, dass Carbon-Produkte grundsätzlich fehleranfällig sind. Carbon ist ein enorm leistungsfähiger Werkstoff! Das beweist Danny McAskill eindrucksvoll, indem er sich selbst auf steinernen Treppenstufen schwer tut, die Carbon-Felgen seiner Santa Cruz Reserve-Laufräder zu zerstören – ohne Reifen wohlgemerkt. Wer es darauf anlegt, der kriegt mit der entsprechenden Fahrweise jedes Bauteil kaputt! Und dazu muss man kein Profi sein, sondern lediglich einen entsprechenden Geldbeutel haben – denn gerade als Otto-Normalo ohne Sponsoringvertrag kann das bei Carbon richtig teuer werden.

Jedes Jahr testen wir über 100 Bikes. Dabei hat sich gezeigt: Egal ob Aluminium oder Carbon – bei jedem Bauteil gibt es große Unterschiede hinsichtlich Haltbarkeit und Performance. Wenn ein Produkt extrem auf eine Eigenschaft, wie z.B. Haltbarkeit, ausgelegt ist, kann es sein, dass es eben Kompromisse bei der Compliance, also der Nachgiebigkeit und Eigendämpfung, beim Gewicht oder bei anderen Kriterien eingeht. Ein gutes Produkt bietet den besten Kompromiss aus den gewünschten, oftmals gegenteiligen Eigenschaften für einen bestimmten Einsatzbereich. Entsprechend kommt es vor allem auf die Konstruktion, die Verarbeitung und den Kontext an, in dem ein Produkt verwendet wird. Und gerade auch die Qualität des Fertigungsprozesses trägt viel zu diesen Eigenschaften bei.

Qualität: Eine Frage der Verarbeitung

Die Verarbeitung von Aluminium ist technologisch schon ziemlich ausgereift. Viele Prozesse laufen maschinell ab, die Isotropie des Werkstoffs macht die Eigenschaften des fertigen Produkts relativ vorhersehbar und es gibt bereits viel Erfahrungswissen über verschiedene Legierungen in bestimmten Anwendungen. Da die messbaren Eigenschaften innerhalb einer gewählten Legierung stabil sind, lassen beim Aluminium darüber hinaus nur noch handwerkliche Details, wie die Qualität der Schweißnähte und Nachbehandlung, Raum für Verbesserungen am Werkstoff selbst.

Demgegenüber steht die Carbon-Fertigung noch voll in ihrer Entwicklung. Zuschnitt, Ausrichtung und Anordnung der Prepreg-Teile ist ein essenzieller Qualitätsfaktor für CFK-Produkte – und immer noch ein weites Versuchsfeld. „Da werden wir in den nächsten Jahren noch viele verschiedene Konzepte und Konstruktionen sehen“, erwartet auch Nils Verhoeven von DT Swiss. Schon die verfügbaren Prepregs unterscheiden sich in Festigkeit, Formbarkeit und Preisschild. Je mehr Lagen höherwertiger Fasern bei gleicher Wandstärke verlegt werden, desto gezielter können die Eigenschaften eines Bauteils abgestimmt werden. Dadurch wird das Produkt höherwertig – aber natürlich auch teurer.

Deshalb bieten zahlreiche Hersteller, wie z. B. Canyon, Trek, Specialized oder Santa Cruz, unterschiedliche Carbon-Qualitätsstufen für ihre Bikes an. Santa Cruz teilt die Abstufung in CC- und C-Rahmen ein. Die leichteren CC-Modelle verwenden größere Anteile der höherwertigen Fasern, während die C-Modelle mit einfacheren Fasern auskommen. So gewinnt die CC-Variante zusätzlich an Steifigkeit und ist trotzdem nochmal leichter als die C-Version. Das heißt, der Unterschied liegt nicht nur im Gewicht, sondern auch in der Performance. Vor allem im Rennrad-Bereich sind die Unterschiede zwischen unterschiedlichen Carbon-Qualitäten ein und derselben Modellreihe deutlich spürbar.

„Ein gut gemachtes Bauteil ist eines, in dem die richtige Faser für den richtigen Beanspruchungsgrad genutzt wird.“ – Mirko Filler, Beast Components

„Ich kann am Schreibtisch das beste Lay-up haben, doch die Basis für eine gute Carbon-Felge ist ein wirklich genau überwachter Produktionsprozess.“ – Andreas Tschanz, Head of Rims Engineering, DT Swiss

Der enorme Gestaltungsspielraum, Budgetgrenzen und der Faktor Mensch führen dazu, dass bei Carbon-Teilen tatsächlich noch große Qualitätsunterschiede bestehen. Für hochwertige Parts aus Kohlefaser sind Hirnschmalz, Präzision und vor allem professionelle Handarbeit gefragt. Und genau an diesem Dreisprung scheitern viele Marken – vor allem, wenn sie preisgünstig produzieren wollen. Die Qualitätskontrolle ist hierbei ein extrem wichtiger Punkt, bei der sich zahlreiche Marken auf ihre Produzenten verlassen müssen. Denn das Fertigungs-Know-how besitzen viele Marken nicht selbst. Laut Nic McCrae, Senior Composites Engineer bei Santa Cruz, patzen billige Carbon-Produkte oft gar nicht an der Qualität der Faser selbst, sondern an unprofessioneller Verarbeitung: „Billige Bauteile zeigen bei Tests oft schlechtes Lay-up, Falten und Überlappungen im Inneren sowie schwankende Wandstärken. Das Problem für die Kunden ist: Wie soll man das von außen erkennen?“ Wir können also gar nicht pauschal von Carbon sprechen, da es stark auf die Qualität des Werkstoffs und des Verarbeitungsprozesses ankommt.

Werkstoffgerechte Konstruktion: Das Bauteil ist nur ein Teil des Ganzen

Zu wissen, was richtig ist, hat bei Carbon viel mit Erfahrung und Verständnis für den Kontext zu tun, in dem das Bauteil verwendet wird. Dass es auf mehr als das Einzelteil ankommt, zeigt sich schon beim Entwicklungsprozess eines Produkts. Konkretes Beispiel: Lenker.

Lenker sind einer Vielzahl von Kräften ausgesetzt – und damit meinen wir nicht nur euer Zerren an den Griffen im Vollsprint oder frontlastige Landungen in grobem Gelände. Zusätzlich zur fahrerischen Belastung müssen Lenker auch die Anzugsmomente und Klemmkräfte der zahlreichen Schellen von Bremse, Vorbau und Griffen wegstecken. Hier spielen die Kontaktflächen zwischen Anbauteilen und Lenkeroberfläche eine enorm wichtige Rolle und eine werkstoffgerechte Bauweise ist essenziell. Gerade bei dem anisotropen Werkstoff Carbon, der auf Druck und seitliche Belastung sensibel reagiert, kann eine falsche Klemmung dafür sorgen, dass ein perfekt konstruierter Lenker nicht hält. Frühere Bremsgriffschellen hatten eine runde Klemmfläche, die eine große Kontaktfläche zum Lenker erzeugt. Aktuelle Shimano XTR-Bremsen zeigen hingegen eine ovale und aus Gewichtsgründen ausgeschnittene Klemmfläche, die den Lenker nicht rund und flächig umschließt, sondern punktuell und zudem mit scharfen Kanten umklammert. Dem Werkstoff Carbon kommt das nicht entgegen.

Das bedeutet zwar nicht zwingend ein Sicherheitsrisiko, doch regelmäßiges Kontrollieren des Anzugsmoments ist hier Pflicht – insbesondere nach Stürzen. Kurzum: Wie gut unterschiedliche Parts zueinander passen, ist ebenso wichtig wie die Funktionalität eines einzelnen Bauteils.

Alu oder Carbon – Welche Unterschiede spürt man überhaupt auf dem Trail?

Vor allem Rahmen, Felgen und Lenker werden bei Mountainbikes sowohl aus Aluminium als auch aus Carbon gefertigt. Von der Begeisterung neuer Fertigungsmöglichkeiten, mangelnden Fahreindrücken oder knallharten Marketingzwängen getrieben, wurden CFK-Teile vor einiger Zeit noch ausgesprochen steif konstruiert. Doch mittlerweile haben die Hersteller den Fokus angepasst und das neue Zauberwort lautet Compliance! Der Trend hin zu starken Bauteilen, die dennoch eine gewisse Nachgiebigkeit zeigen, greift um sich.

„Carbon kann steif oder auch nachgiebig sein.“ – Mirko Filler, Beast Components

Anstatt gnadenlos ungefilterte Rückmeldung vom Untergrund zu liefern, geben sich aktuelle Carbon-Felgen, wie die Crankbrothers Synthesis oder Zipp 3ZERO MOTO, anschmiegsam und elastisch. Statt schierer Härte will der Carbon-Lenker von OneUp Components bewusst Flex bieten. Und auch die von uns interviewten Rahmenbauer wie Unno und Santa Cruz machen klar, dass Steifigkeit längst nicht mehr die oberste Maxime ist – sondern, dass manches durch den richtigen Flex sogar besser wird! Wachsende Erfahrungswerte insbesondere mit unidirektionalen Fasern erlauben mittlerweile, Steifigkeit, Nachgiebigkeit und auch Flex in nur bestimmte Richtungen treffsicher abzustimmen.

Aluminiumlegierungen reichen zwar nicht an die Zugfestigkeit von Carbon-Fasern in Längsrichtung heran und flexen etwas stärker als Kohlefasern. Je nach Wandstärke und Konstruktion gibt es aber sehr wohl auch Alu-Rahmen und -Teile, die enorm stark oder sogar bockelhart sind. Genauso können Carbon-Teile nachgiebig oder steif ausfallen. Über die Fahreigenschaften unserer Rahmen und Parts entscheidet also ganz wesentlich, wie deren Werkstoff zur Anwendung gebracht wird. Auch dem Faktor Materialermüdung von Aluminium kann durch geschickten Materialeinsatz entgegengewirkt werden. Cesar Rojo von Unno bescheinigt etwa den Aluminium-Rahmen von COMMENCAL, dass sie stark und langlebig seien – wenngleich dafür etwas schwerer. Wenn auch noch das Budget knapp ist, sind gute Alu-Parts einfach eine sichere Bank. Ein gutes Carbon-Teil hingegen schafft die gewünschten Festigkeitswerte möglicherweise bei etwas geringerem Gewicht, oder es übertrifft sie bei ähnlichem Gewicht. Manche beschreiben Carbon-Rahmen im Fahrgefühl als knackig, direkt und unmittelbar, doch angesichts der großen Unterschiede in der Konstruktion und Fertigung gilt auch hier: Carbon ist nicht gleich Carbon! In jedem Fall geben Kohlefasern größere Freiräume für Konstruktion und Design und erlauben dadurch diese fließenden Formverläufe, für die man Carbon auch optisch lieben kann. Und hey, wenn euch schon der bloße Anblick eures Bikes freut, dann verbessert das auch eure Rides!

Materialermüdung spielt bei Carbon eine geringere Rolle als bei Alu. Gute Carbon-Teile können sehr lange halten. Doch das gilt nicht für Beschädigungen wie bei Stürzen! Ist ein Carbon-Teil erst mal sichtbar oder unsichtbar angeknackst, könnt ihr keine volle Performance mehr erwarten und es kann spontan richtig knallen. Alu wird euch hingegen zunächst einen Riss oder eine Delle zeigen. Sofern nicht eh schon teures Ersatzmaterial im Zielbereich auf euch wartet, habt ihr mit Alu auf dem Trail also wahrscheinlich mehr Seelenfrieden als mit Carbon.

Das Verwendungsganze ist mehr als das Bike

Viel wichtiger als einzelne Bauteile ist das Gesamtpaket des Bikes: Was bringt euch ein perfekt konstruierter Rahmen mit der richtigen Dosis Compliance, wenn ihr zu steife Carbon-Laufräder oder einen bockelharten Lenker fahrt? In gleicher Manier kann die Lenkpräzision eines tollen Cockpits durch einen zu weichen Steuerrohrbereich des Rahmens oder schwammige Laufräder leiden. Ob also der Alu- oder der Carbon-Lenker die richtige Wahl ist, lässt sich oft nicht pauschal beantworten, weil Alu eben nicht Alu und Carbon nicht gleich Carbon ist. Die Unterschiede zwischen den einzelnen Komponenten sind selbst innerhalb desselben Materials so groß, dass es am Ende (meist) mehr auf die Verarbeitung und den Einsatzzweck des Bauteils ankommt als auf dessen bloßen Werkstoff.

Wichtiger als die absoluten Eigenschaften einzelner Komponenten ist, wie die einzelnen Komponenten und deren Eigenschaften miteinander harmonieren. Ein Bike ist nur so gut wie sein schwächstes Teil! Klar kann man gewisse Eigenschaften kaschieren, aber am Ende kommt es darauf an, dass das Verwendungsganze passt! Das merken wir auch immer wieder bei unseren großen Vergleichstests, bei denen offensichtlich ist, welcher Hersteller die Ausstattungsvarianten wirklich ausgiebig testet und aufeinander abstimmt, und welcher sie lediglich in Excel-Tabellen am Rechner zusammenklickt. Darüber hinaus kommt es auch auf euch, euren Fahrstil und euren Fitnesszustand an. Ein Profi wird sich beispielsweise über die hohe Präzision eines steifen, aber wenig gutmütigen Lenkers freuen, während einem Einsteiger das gnadenlose Feedback eines sehr straffen Cockpits Armpump bereitet und ihn auf der Abfahrt zu mehreren Pausen zwingt.

Es ist also echt knifflig, euch hier aus der Ferne zu erklären, wie sich Alu und Carbon jeweils für euch anfühlen werden. Auch Cesar Rojo ist der Überzeugung: „Es kommt auf das Gesamtpaket an!“ Bis ihr die Optionen also selbst ausprobieren könnt, lassen wir einfach unsere Interview-Partner beschreiben, wie sie den Unterschied zwischen den beiden Werkstoffen erleben und welchen Werkstoff sie persönlich fahren.

„Der Rahmen hat einen großen Einfluss auf das Fahrgefühl, klar. Wir bauen sie nicht zu steif. Aber manchmal macht der Lenker sogar mehr aus! Mir sind Lenker mit 35 mm Klemmdurchmesser viel zu steif. Ich persönlich fahre am liebsten Alu-Lenker mit 31,8 mm Klemmung.“ – Cesar Rojo, Unno

„Man braucht kein Carbon, um gute Rides zu erleben. Beide Materialien gewinnen Rennen. Wir bauen Alu-Rahmen, die genauso stark und leicht wie Carbon-Rahmen sind und sich besser fahren.“ – Leo Kokkonen, Pole

„Alu-Rahmen sind top. Aber für mich kommen sie nicht an das knackige, lebendige und super agile Feeling eines leichten Carbon-Rahmens heran.“ – Nic McCrae, Santa Cruz

„Wir können die Fahr-Performance eines Carbon-Rahmens aus Taiwan oder China absolut nachahmen. Und mit der zusätzlichen Verlässlichkeit der Stahlfasern kannst du dein Carbon-Rad guten Gewissens genauso fahren wie ein Alu-Rad.“ – Dave Luyckx, REIN4CED

„Obwohl ich immer Zugang zu Carbon-Felgen hatte, bin ich lange Alu-Felgen gefahren. Seit eineinhalb Jahren nun aber Carbon-Felgen. Sie sind snappier, direkter, schärfer, das taugt mir jetzt besser.“ – Andreas Tschanz, DT Swiss

„Im Downhill fahre ich beides, sowohl Alu- als auch Carbon-Felgen. Am Enduro fahre ich Carbon-Felgen.“ – Nils Verhoeven, DT Swiss

Die Message an euch

Euch ist bestimmt schon aufgefallen, dass es während dieses ganzen Vergleichs nicht um Leichtbau geht. Gute Mountainbikes bringen wichtigere Qualitäten mit als ein möglichst geringes Gewicht, nämlich Fahr-Performance, das vermittelte Gefühl und Langlebigkeit. Auch der Geometrie-Guru Chris Porter hat durch seine erfolgreichen Experimente mit Zusatzgewichten an Rahmen schon gezeigt, dass Fahrräder in der Abfahrt von einer gewissen Masse sogar profitieren können – solange die Kilos an der richtigen Position angebracht sind, nämlich schön weit unten. Auch deshalb sind viele E-Mountainbikes richtige Waffen bergab – ganz ohne Carbon oder High-End-Ausstattung! Und vielleicht habt ihr auch bemerkt, dass wir in unserem Vergleich bisher kaum über Anschaffungspreise gesprochen haben. Beim reinen Werkstoffvergleich ist das auch völlig ok. Aber wenn es darauf ankommt, welche Parts ihr tatsächlich kauft, achten die meisten von euch natürlich auch aufs Preisschild. Zum Abschluss dieses Vergleichs möchten wir euch deshalb ein paar Fragen mitgeben, mit denen ihr eure ganz eigene Sicht auf die beiden Werkstoffe nochmal checken könnt, um die Entscheidung zu erleichtern.

Was ist euer Budget?

Wie viel Geld wollt ihr überhaupt ausgeben? Sind die Taler eher knapp, habt ihr schnell eine gute Antwort: Alu! Damit fahrt ihr meist besser. Denn für einen Performance-Vorteil braucht es gute Carbon-Teile. Und die sind entsprechend teuer. Lasst die Finger von supergünstigen Carbon-Parts oder No-Name-Ware aus dem Internet.

Was wollt ihr durch den Werkstoff erreichen?

Was soll der Invest in ein Carbon-Teil für euch bringen? Ein direkteres Fahrgefühl? Mehr Flex und Komfort? Oder schlichtweg mehr Prestige? Dabei ist es auch wichtig, zu lokalisieren, wo genau ihr euch ein Upgrade oder eine Veränderung wünscht. Leidet ihr unter Armpump, kann es am knüppelharten Lenker liegen. Fehlt euch Kurvengrip, könnten auch eure Felgen und Laufräder sehr steif sein – oder schlichtweg eure Reifenwahl oder der Reifendruck nicht passen. Versucht, euch darüber so klar wie möglich zu werden, bevor ihr einen Kauf tätigt.

Eine Frage des (Fahr-)Stils: Wie seid ihr unterwegs?

Hackt ihr mit euren Bikes wie Brage Vestavik Bäume um? Oder tänzelt ihr eher flink und gefühlvoll über Wurzeln hinweg? Wenn ihr sowieso schon jede Woche Dellen aus euren Alu-Felgen biegt, wäre eine teure Carbon-Felge vielleicht ein riskantes Investment. Und für alle Gewichtsfetischisten unter den Enduristi: Eine stabile Felge aus Carbon für den Enduro-Einsatz ist außerdem nicht zwingend leichter als eine aus Alu. Dafür kann sie sich aber ganz anders fahren. Gerade bei Laufrädern ist auch die Kombination mit dem Reifen entscheidend. Eine dünnwandige, schwache Reifenkarkasse erhöht die Risiken eines Durchschlags und damit auch die Gefahr für eure Carbon-Felgen, wie unser Mountainbike-Vergleichstest 2021 mit zahlreichen gebrochenen Felgen zeigt.

Was findet ihr geil?

Ganz ehrlich: Es muss euch auch einfach gefallen! Wenn euer Sparschwein gerade schön fett ist und ihr richtig Bock auf ein schickes Teil habt, dann gönnt es euch doch! Egal, ob es die rohe Oberfläche eines gefrästen oder wunderschön geschweißten Alu-Rahmens ist oder das schimmernde Finish makellos verarbeiteter Carbon-Fasern! Doch lasst euch dabei nicht vom Marketing blenden, sondern holt euch etwas Gutes mit Herz und Qualität, das hoffentlich lange hält und euch auf vielen Rides Freude bereitet. Wir hoffen, dass wir euch mit unseren Bike- und Komponententests so gut wie möglich dabei unterstützen können!

Worauf seid ihr unterwegs und warum? Schreibt uns gerne an hello@enduro-mtb.com

Fazit

Wir hätten euch die Frage „Ist Carbon wirklich besser?” gerne einfacher beantwortet. Doch Alu und Carbon sind einfach beides geniale Werkstoffe! Gut verarbeitet und richtig angewandt könnt ihr mit beiden Materialien gute Rides haben. Viel wichtiger als der Werkstoff eines Teils sind seine Fertigungsqualität und Performance im Verwendungsganzen eures Bikes. Bleibt also ganz entspannt, wenn mal wieder der Mythos Carbon aufzieht und alle nach den schwarzen Fasern gieren – ihr wisst es jetzt besser!

Hat dir dieser Artikel gefallen? Dann würde es uns sehr freuen, wenn auch du uns als Supporter mit einem monatlichen Beitrag unterstützt. Als ENDURO-Supporter sicherst du dem hochwertigen Bike-Journalismus eine nachhaltige Zukunft und sorgst dafür, das die Mountainbike-Welt auch weiter ein kostenloses und unabhängiges Leitmedium hat. Jetzt Supporter werden!

Text: Moritz Geisreiter Fotos: Divers