Carbon, Kern vieler Traumbikes, ist ein Ressourcen verschlingender Werkstoff. Um den Fertigungsaufwand und die üble CO2-Bilanz der schwarzen Faser zu drücken, gehen erste Hersteller in der Fertigung neue Wege. Dadurch könnten Carbon-Rahmen der Zukunft in fast jeder Hinsicht besser werden – wären da nicht einige Steine im Weg.

In den 1970er-Jahren brachten einige verrückte Vögel die Idee namens Mountainbiken hervor und schraubten sich dafür latent überforderte Sportgeräte zusammen. Fünfzig Jahre später ist an Mountainbikes fast alles anders. Das Fahrrad fürs Gelände, zunächst nur Erkennungsmerkmal einer schief beäugten Randgruppe in Kalifornien, wurde erst zum wortwörtlichen Vehikel einer rauen Extremsportszene und schaffte es dann langsam in die Garagen der gesitteten Vorortsiedlungen. Mittlerweile haben wir sogar selbst eines. „Er fährt Mountainbike – aber er ist ein guter Vater!”. Diese Aussage kann man heute glauben. Endgültig in der gesellschaftlichen Mitte angekommen, hat das Bike rasch auch wirtschaftlich gewaltiges Potenzial bewiesen, was wiederum vielfältige Weiterentwicklungen befeuert hat – unter anderem bei neuen Herstellungsverfahren.

Einen besonderen Blick werfen wir in diesem Artikel auf das Herz jedes Mountainbikes: seinen Rahmen. Genauer gesagt auf dessen Herstellungsweise. Wer bei MTB-Rahmen heute fragt, „Geil, ist der aus Carbon?”, der wirkt wie aus der Zeit gefallen. Denn Carbon ist mittlerweile fast überall am Bike zu finden. Neue und auch altbekannte Werkstoffe machen der schwarzen Faser Konkurrenz und zwar längst nicht mehr nur als Retro-Hingucker. Aluminium war auch immer da, Stahl nie ganz tot und Titan schon immer der unbezahlbare Sonderling. Doch Carbon hat seinen festen Platz im Fahrradbau. Und bei der schwarzen Faser tut sich technologisch gerade viel, denn die ökonomischen und auch ökologischen Ziele der Hersteller haben sich verändert. Ein Carbon-Rahmen, der bislang fast selbstverständlich aus einem Backofen irgendwo in Fernost stammte, könnte heute auch von europäischen Roboterarmen erschaffen worden sein und gerade schon seinen dritten Lebenszyklus beginnen. Zumindest sind das Visionen von Brands und Werkstoffexperten, mit denen wir darüber gesprochen haben. Doch was zur Hölle haben die Bikes zweier Top-Teams des internationalen Downhill-Rennsports damit zu tun und werden so bald die Mountainbike-Rahmen der Zukunft gebaut?

Rahmenbau beim Mountainbike – Damals und heute

Zunächst ein kurzer Sprint durch die Geschichte: Frühe Fahrradrahmen wurden üblicherweise aus Stahl gefertigt. Auf den Rohren der Retro-Renner in deutschen Szenevierteln prangen noch stolz die Schriftzüge der damaligen Platzhirsche – Reynolds und Columbus. Gerade Stahlrohre, gesteckt in teils kunstvoll verzierte Stahlmuffen, beschreiben den Look vieler Fahrrad-Jahrzehnte. Dann kam das Mountainbike. Auch, als die Jungs um Gary Fisher in Marin County in Kalifornien in den 1970er-Jahren erste Bikes fürs Gelände umbauten, waren Stahlrahmen die Basis. In den 1980er-Jahren wurden, am Rennrad wie auch am MTB, erste Entwicklungen aus Aluminium und Carbon serienreif. Alu-Rahmen hatten zunächst ebenfalls gerade Rohre. Erst durch Hydroforming und CNC-Fräsen wurden geschwungene Rohrformen, variable Wandstärken und komplexe Verbindungsstücke, wie Umlenkhebel zwischen Rahmen und Dämpfer, möglich. Mit diesen Techniken bauen Hersteller bis heute leistungsfähige Bike-Rahmen aus Aluminium.

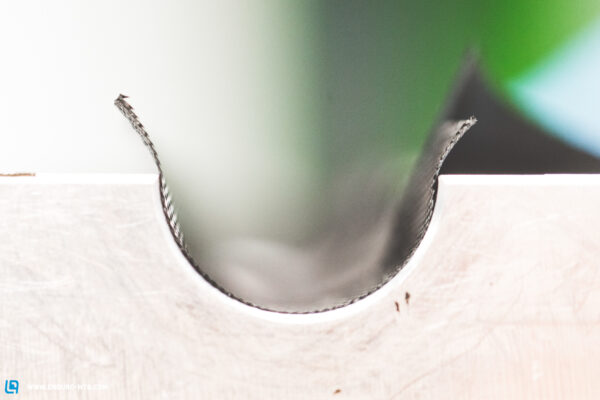

Carbon als völlig neuartiger Werkstoff brauchte mehrere, teils exotische Anläufe, um in der Verarbeitung seinen Groove zu finden. Der Rahmen des ersten Carbon-MTBs, dem Hardtail Lotus Sport, war eine wuchtige Konstruktion ähnlich einem großen Boomerang, der nichts mit der gängigen Rahmenform eines Diamanten zu tun hatte. Anders bei den Roadies: Dort machten die Italiener von Colnago 1994 einen großen Wurf, als sie für ihr Rennrad C40 gerade Carbonrohre in Diamantform mit Carbon-Muffen verklebten. Seither hat sich der Kohlefaserverbund durch etliche technische Weiterentwicklungen zu einem bewährten und oft begehrten Rahmenmaterial auch für Mountainbikes gemausert.

Hergestellt werden Carbon-Rahmen unserer Serien-Bikes heute zumeist in Monocoque-Bauweise. Dazu werden Zuschnitte aus Carbonfasermatten, sogenannte Prepregs, von Hand in einem Aluminium-Negativ – genannt Mold – platziert, bis der Rahmen mit dem gewünschten Legemuster, sprich Lay-up, wie ein offenes Überraschungsei in zwei Hälften parat liegt. Unter Druck und Hitze werden diese Hälften in der Mold dann in großen Öfen, sogenannten Autoklaven, miteinander verbacken und der fertige Rahmen entsteht. Mehr Tech-Details gefällig? Gerne! In unserem umfassenden Artikel Mythos Carbon tauchen wir noch tiefer in die Fertigung von Alu- und Carbon-Teilen ein und versuchen sogar, einen Gewinner unter den Werkstoffen zu küren.

Moderne Carbon-Rahmen wie auch andere Carbon-Bauteile können dank durchdachten Lay-ups im Monocoque-Verfahren verschiedenste Eigenschaften annehmen und, korrekt belastet, lange haltbar sein. Von superleicht über nachgiebig und vibrationsdämpfend bis enorm robust ist für entsprechend Zaster fast alles möglich. Alles bestens also an der schwarzen Wunderfaser? Nicht ganz! Carbon-Fertigung benötigt für das manuelle Lay-up enorm viel Handarbeit, und die ist (auch in Asien) teuer. Zudem erfordert die Monocoque-Bauweise enorm teure Werkzeuge. Jedes Bauteil benötigt seine eigene, aus einem vollen Aluminium-Block gefräste Mold, die die Hersteller pro Stück so viel wie ein Mittelklasse-Pkw kosten kann. Dieser Invest muss sich erstmal lohnen – und zwar schnell. Mal eben ein paar Prototypen fertigen und gucken, wie sich das Bike fährt? Schwierig. Der nächstjährige Rahmen soll einen steileren Sitzwinkel haben? Ups, dann braucht es wieder neue Molds! Das tut den Herstellern weh. Ein Carbon-Teil rechtfertigt die teure Monocoque-Herstellung also erst, wenn eine gewisse Stückzahl erreicht werden kann. Und selbst dann ist das Verfahren ausgesprochen energieaufwendig und belastet die Umwelt. Die Herstellung von Carbon verursacht pro produziertem Kilogramm Material etwa 30 Kilogramm CO2. Experten schätzen, dass 10 bis 30 % des Carbons durch Fehlproduktion zu Abfall werden. Allein in Deutschland fallen jährlich 870 Tonnen Carbon-Müll an. Da es für diesen noch keine durchschlagende Recycling-Lösung gibt, türmen sich die schwarzen Fasern aktuell im Sondermüll. Alles gute Gründe also, die Fertigungsweise von Carbon-Rahmen zukünftig zu hinterfragen – und vielleicht sogar völlig neu anzupacken!

Carbon-Mountainbikes der Zukunft – Grün oder Gold?

Mehr und mehr Hersteller tun aktuell genau das: Sie überdenken und verändern ihre Carbon-Fertigung. Manche davon sind bekannte Größen, andere treten als unbekannte Pioniere auf und wollen Herstellern als Tech-Partner und Werkstoffexperten den Weg zu Fertigungsmethoden der Zukunft weisen. Doch warum nicht einfach weiterwerkeln wie gehabt in den Carbon-Fabriken der Fahrradwelt? Wir haben viele Fragen gestellt und festgestellt: Die Gründe für die scheinbare Abkehr von Carbon-Fertigung mit konventionellen Monocoque-Molds sind nicht bei allen Brands dieselben. Die individuellen Ziele, die die Hersteller mit dem Technologiewechsel verfolgen, schwanken stark – zwischen den Farben Grün wie nachhaltig und Gold wie profitabel.

„Die Fahrradbranche ist in Sachen Nachhaltigkeit bislang ungeschoren davongekommen, weil jeder Fahrräder ohnehin für ‘grün’ hält. Doch der Einfluss der Bike-Industrie ist groß.” – Spoon Custom Bikes

Schlanke Fertigung von Mountainbikes in Kleinserien

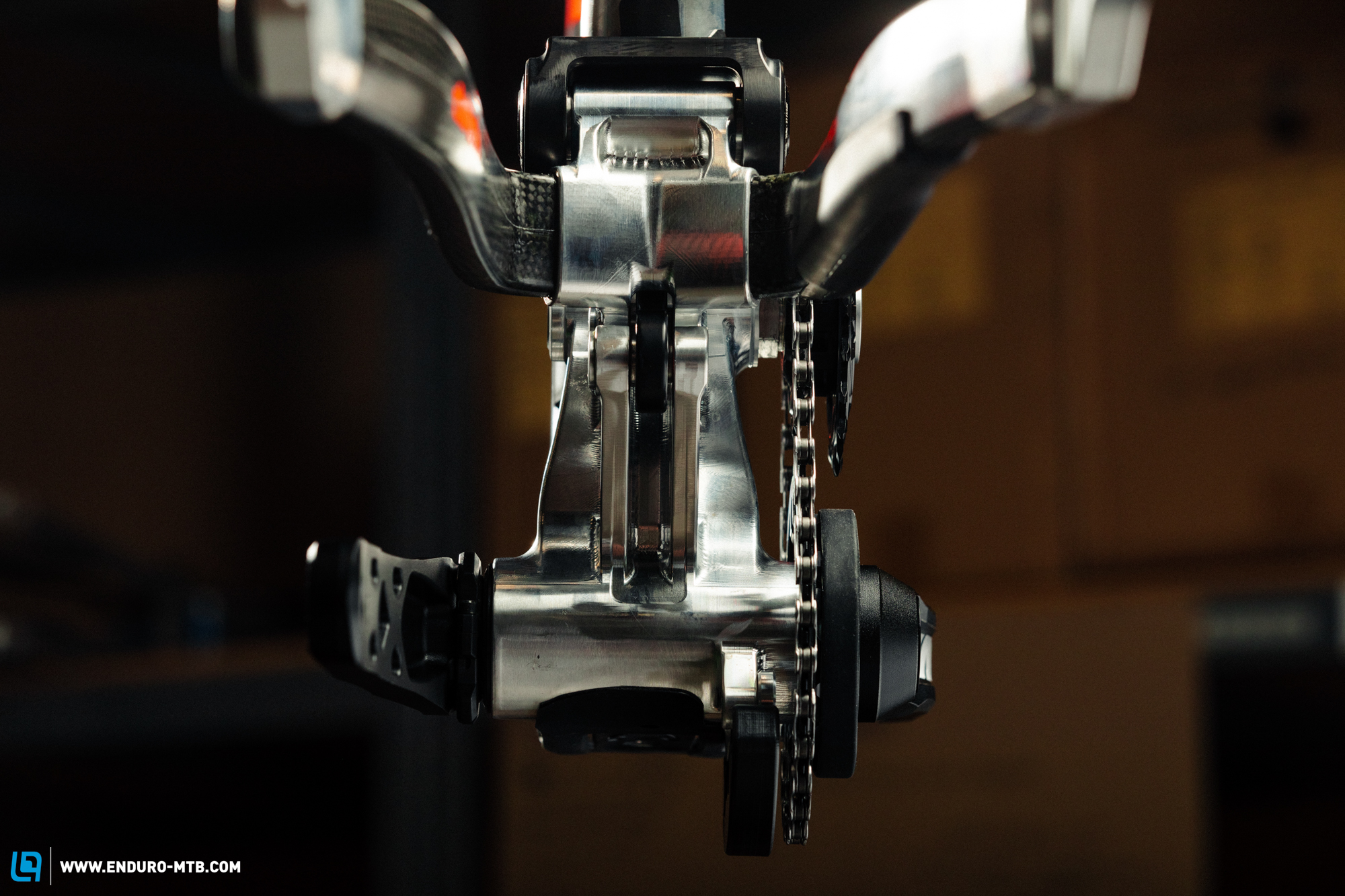

Beginnen wir bei einem Extrem: dem Downhill-Rennsport. Die drei Geschwister Rachel, Gee und Dan Atherton bauen ihre gleichnamigen Bikes seit 2019, nutzen für ihre Rahmen Carbon, verzichten aber auf eine klassische Monocoque-Bauweise. Stattdessen kleben die Waliser für ihre Rahmen gerade Carbonrohre in 3D-gedruckte Titan-Muffen.

Moment … Rohre in Muffen, wie damals bei Rennrädern vor der Jahrtausendwende? Ungefähr richtig. Aber im steilen Gelände herrschen ja wohl ganz andere Kräfte als auf Pflastersteinen und Asphalt, fragt ihr? Keine Sorge, denn das Verfahren von Atherton ist selbst beim Prototypenbau in der Luftfahrt und der Formel 1 etabliert. Die ebenfalls walisische Firma Robot Bikes Co., die in Atherton Bikes eingeflossen ist, brachte bereits Expertise für diese Technik mit. Ganz sicher geht es den Athertons bei ihrem Verfahren keinesfalls um Retro-Romantik oder Anlehnungen an alte Rennrad-Klassiker. Vielmehr kann das noch relativ kleine MTB-Label so seine Fertigung schlank halten und komplett in UK durchführen. Das wurde bei unserem Hausbesuch bei Atherton gut sichtbar.

Monocoque-Molds aus Aluminium fräsen zu lassen, kostet viel Zeit und Geld und verlangt nach hohen Stückzahlen. Atherton setzt jedoch auf eine breite Größenauswahl (bis zu 22 Standardoptionen) und auch Custom-Wünsche, die allesamt erst auf Bestellung gefertigt werden. Große Stückzahlen kommen so nicht zustande – schon gar nicht, wenn Atherton seinen Downhill-Profis individuell optimierte Bikes anfertigt.

Doch auch blanke Renn-Performance ist für die Hersteller von Atherton ein Grund für ihren Produktionsansatz. Die schnurgeraden und im Querschnitt kreisrunden Rohre mögen simpel anmuten, sind aber in ihrer Wandstärke an die jeweilige Stelle des Rahmens angepasst, an der sie sitzen. Sie werden beim Aufbau wie Meterware in der benötigten Länge abgeschnitten und verarbeitet. Auch beim 3D-Druck der Muffen aus Titan-Pulver sieht Atherton den Vorteil, genau so viel Material einzusetzen, wie der Job verlangt – und dabei mit Geometriewerten stets flexibel zu bleiben. Aufbau und Winkelzahlen der Muffen werden im 3D-Druck digital vorgegeben. Rohre werden nach Bedarf abgelängt. Schon ist ein neuer Prototyp fertig, der Aufschluss darüber gibt, ob der Rahmen den gewünschten Flex zeigt oder nicht. Dieser Fertigungsweg hält den Produktionsaufwand gegenüber Monocoque-Optionen trotz überschaubaren Stückzahlen niedrig und reduziert zudem den Materialausschuss. Gleichzeitig könnten Defekte an den geraden, uniformen Carbon-Rohren bei Bedarf sehr einfach repariert werden, was bei Monocoque-Rahmen in filigranen Ecken und Übergängen schwierig sein kann. Auch deshalb stehen ihre Rahmen für lange Haltbarkeit, so Atherton. Das klingt nach grünem Häkchen im Lastenheft der Nachhaltigkeit. Und gleichzeitig nach einem Weg, trotz geringer Stückzahlen mit Carbon-Rahmen rentabel zu wirtschaften. Apropos Gold: Bei der UCI-Downhill-Weltmeisterschaft 2023 schmückten Charlie Hatton und Andreas Kolb sich und ihre Atherton-Bikes mit Gold und Silber. Die selbstgedruckten Titan-Muffen mit dem A auf dem Steuerrohr halten also. Wobei wir das bereits feststellen konnten, als wir das Atherton AM.150 selbst getestet haben.

„Durch das steigende Bewusstsein für Nachhaltigkeit werden neue Fertigungsmethoden wie unsere immer mehr Aufmerksamkeit bekommen.” – Atherton Bikes

Monocoque-MTB-Rahmen nur für hohe Stückzahlen

Auch andere Pro-Teams im Downhill-Zirkus sehen Vorteile in dieser Bauweise. Pivot fertigt seine Serienrahmen für die breite Masse der normalsterblichen Biker zwar in Monocoque-Molds, das Rennteam um Bernard Kerr ist aber auf Prototypen unterwegs, deren Rahmen ebenfalls aus einzelnen Carbon-Rohren und Muffen bestehen. Ebenso macht es Specialized bei seinen DH-Profis. Die Faktoren Zeit und Flexibilität stehen auch hier im Vordergrund. Chris Cocalis, Kopf von Pivot Cycles, geht aber dennoch davon aus, dass in der Fertigung von Carbon-Rahmen auch in Zukunft kein Weg an der ressourcenintensiven Monocoque-Bauweise vorbeiführen wird:

„Wenn man, wie Atherton, einen Custom-Ansatz verfolgt und kleine Serien fertigt, macht die Methode mit Muffen Sinn. Leider gibt es in der Carbon-Fertigung aber keine echte Alternative zur Monocoque-Bauweise, die wirklich etwas voranbringt. Sie ist stark optimiert und bei sinnvollen Stückzahlen in der Regel effizienter.” – Chris Cocalis, Pivot

Die Rohr-Muffen-Technik ist auch für Pivot der Weg, im Profi-Rennsport schnell neue Versuche und individuelle Anpassungen umsetzen zu können – allerdings ohne Ambitionen, mit dieser Fertigungsmethode in Serie zu gehen. Vielmehr lautet das Ziel bei Pivot, die Rahmen der Prototypen in Sachen Steifigkeit und Flex möglichst exakt den Serienmodellen in Monocoque-Bauweise anzunähern, die dann irgendwann im Laden stehen. Das bedeutet zahlreiche händische Lay-up-Versuche für die Carbon-Rohre in Arizona statt in Asien. Von Kostenersparnissen kann laut Cocalis bei den Prototypen in Muffenbauweise am Ende keine Rede sein: Inklusive aller Maschinen- und Tüftelstunden sei ein Rahmen etwa 20.000 € Wert.

Die Erklärung der Rennteams ist klar nachvollziehbar: Die Monocoque-Bauweise verschlingt zu viel Zeit und Ressourcen, um im Wettkampfsport individuell und schnell Veränderungen zu ermöglichen. Hier kann die Rohr-Muffen-Methode voll punkten. Nicht nur Rennteams, sondern auch die kanadischen Entwicklungsdienstleister von Faction Bike Studio arbeiten auf eine ähnliche Weise, um rasch Prototypen auf die Trails zu bringen. Ob diese Methode dann wie bei Atherton auch für die Serienfertigung beibehalten oder wie bei Pivot am Ende durch eine Monocoque-Bauweise abgelöst wird, ist eine Frage von Stückzahlen und Philosophie.

Grüne Ideen von Drittanbietern der MTB-Industrie

Zugegeben, einige wenige Profi-Downhill-Teams spiegeln nicht die gesamte MTB-Szene wider. Um zu erkennen, in welche Richtung sich die Fertigung von Carbon-Rahmen insgesamt verändern könnte, sind Ansätze interessanter, die sich nicht primär an eine kleine Gruppe Rennfahrer, sondern an eine breite Masse von Ridern richten. Die Fertigung von Rahmen war noch nie nur Sache der Fahrradmarken selbst. Know-how, Maschinen und Prozesse bei Zulieferern in Fernost sind für die meisten Hersteller wichtige Faktoren bei der Frage, was technisch überhaupt möglich ist. Aktuell bringen sich einige neue, in der Bike-Branche bislang unbekannte Player in Position, um beim Carbon von morgen ein Wörtchen mitzureden.

Bio-Fasern im Carbon-Mix von Mountainbike-Rahmen

SCALE ist so eine Firma, die nicht selbst als Produzent von Fahrrädern auftritt. Vielmehr suchen die französischen Werkstoffexperten Partnerschaften mit Herstellern, um deren Carbon-Produkte klimafreundlicher zu machen. Dabei wird weiterhin mit Monocoque-Molds gearbeitet. Je nach funktionellen Anforderungen können jedoch bis zu 50 % des Carbons durch die biologisch basierten Spezialfasern von SCALE ersetzt werden, um die Klimabilanz des fertigen Bauteils insgesamt zu verbessern. Mit Qualitätseinbußen sei dabei nicht zu rechnen, so das Start-up. Im Gegenteil: Die hohe Verwindungssteifigkeit ihres Materials, das optisch an helles Tierhaar erinnert, könne richtig eingesetzt die Performance des Endprodukts sogar steigern. Für ausreichende Zugfestigkeit im Bauteil werden aber immer noch klassische Carbon-Fasern nötig sein, denn die fällt bei ihrem Material geringer aus. Ein kompletter Verzicht auf die energiehungrigen schwarzen Fasern ist so also nicht möglich. Auch das Ausbacken in Epoxidharz bleibt Teil des Prozesses. Insgesamt seien mit ihrer Technik aber CO2-Einsparungen von beträchtlichen 40 % möglich, da die biologisch basierten Fasern klimaschonend hergestellt werden, so SCALE. Aktuell sind die Franzosen in Gesprächen mit mehreren Fahrradherstellern, um ihr Know-how für grüneres Carbon auch in Mountainbikes zum Einsatz zu bringen.

Fertig in Minuten, ungekühlt haltbar

Was nach einem mittelgeilen Mittagssnack klingt, sind eigentlich zwei Kernargumente der Firma Revved für ihren Ansatz der Carbon-Fertigung. Die US-Amerikaner nutzen für die Fertigung Molds, die sich scheinbar kaum vom bekannten Monocoque-Prozess unterscheiden. Deren Inhalt tut es aber durchaus: Er ist thermoplastisch statt duroplastisch. Duroplastisches Carbon ist eine fertigungstechnische Einbahnstraße. Die verarbeiteten Fasern – egal ob Bio- oder Kohlefaser – können später nicht wieder aus dem Epoxidharz herausgelöst werden, in das sie eingebacken sind. Carbon-Teile an unseren Bikes sind aktuell fast immer duroplastisch. Bei Beschädigungen oder am Endes des Produktlebenszyklus sind diese nur noch heikler Sondermüll. Thermoplastisches Carbon hingegen besteht zwar auch aus Carbon-Fasern, doch diese sind nicht in Epoxidharz getränkt, sondern in einem alternativen Bindemittel, das bei Erhitzung wieder verflüssigt werden kann. So kann thermoplastisches Carbon seine Fasern durch Erhitzen wieder freigeben und man kann diese theoretisch erneut verwenden. Revved produziert thermoplastisches Carbon im eigenen Land und der Kooperationspartner und MTB-Hersteller Guerrilla Gravity fertigt daraus bereits seine Carbon-Rahmen “Made in USA”. Dieser Ansatz bringt laut Revved viele Vorteile – ökologisch, wirtschaftlich und tatsächlich auch auf dem Trail.

„Thermoplastisches Carbon und dessen Fertigungsprozesse sind absolut die nachhaltigere Alternative.” – Rob Wesson, Revved Carbon

Mit Harz vorbehandelte Rollen von konventionellem, duroplastischem Carbon müssen ununterbrochen gekühlt werden, ehe sie auf den Schneidetisch und dann von Hand in die Mold des Bauteils kommen. Und selbst in der richtigen Temperatur sind sie nur etwa sechs Monate haltbar. Thermoplastisches Carbon hingegen braucht während der Lagerung keine Kühlung und ist unbegrenzt haltbar. In Form gelegt, benötigt duroplastisches Carbon im Autoklaven mehrere Stunden Hitze und Druck zum Aushärten. Thermoplastisches Carbon hingegen braucht nur Minuten in der Heißpresse, um zu einem fertigen Bauteil zu werden. Das Sparpotenzial bei Energie und Ressourcen scheint also drastisch. Doch bringt uns das auch was auf dem Trail? Und ist das teurer?

Auf die erste Frage geben Revved und Guerrilla Gravity, die aktuell als erste Fahrradmarke ihre Rahmen aus dem neuen Material fertigen, eine selbstbewusste Antwort: Das Carbon von Revved sei dreimal so schlagfest wie herkömmliche Kohlefaserprodukte. Bäääm! Damit treffen sie glatt die Achillesferse von Carbon, das gerade wegen seiner Verwundbarkeit bei Schlägen und Stößen immer noch manche Skeptiker verschreckt. Revved Carbon habe dabei ähnliche Steifigkeits- und Gewichtswerte wie duroplastisches Carbon. Okay. Aber der Preis? Mountainbikes sind teure Spielzeuge, das wissen wir. Die Bikes von Guerrilla Gravity scheinen preislich allerdings ungefähr vergleichbar mit vielen anderen Brands da draußen. Die Herausforderung für Revved, weitere Hersteller für Kooperationen zu finden, sei vielmehr das nötige Commitment seitens der Brands:

„Wenn ein alternativer Prozess das Produkt nicht unmittelbar leichter, schneller, stärker und preiswerter macht, lässt das Interesse an Weiterentwicklung rasch nach.”

Ein Mountainbike-Rahmen pro Minute

Fibertech Bike Technology oder, etwas kürzer, Fi.Bi.TEC sind anders. Die deutsche Firma ist in der Automobilindustrie verwurzelt und stellt mit einer Methode Fahrradrahmen her, die bei Autos bereits bewährter Standard ist. Sie nutzt thermoplastische Kunststoffe und Carbon – allerdings ohne den Bedarf für Carbon-Zuschnitte, Legemuster und Backofen. Die Carbon-Fasern befinden sich bei Fi.Bi.TEC in einem Granulat, das im Spritzgussverfahren vollautomatisch in Form gebracht wird. Durch Verstärkungen in kritischen Regionen können die Eigenschaften der Rahmen präzise modelliert werden. Die Vorteile des Verfahrens seien die komplette Vermeidung von Produktionsabfall bei der Fertigung, automobile Qualitätsstandards und eine beeindruckende Fertigungsgeschwindigkeit: Vollautomatisiert entsteht bei Fi.Bi.TEC in nur einer Minute ein neuer Rahmen – das ist weniger, als ihr braucht, um euch eine Lackfarbe dafür auszusuchen. Fi.Bi.TEC selbst beziffert die potenzielle CO2-Einsparung durch ihr Verfahren gegenüber anderen üblichen Methoden mit satten 80 %.

Was bremst die Carbon-Rahmen der Zukunft noch aus?

Es gibt sie also bereits: Alternative Fertigungsmethoden für Carbon-Rahmen, die auf aufwendige Monocoque-Molds, manuelle Lay-ups und energiehungriges Backen im Autoklaven verzichten – und damit durchaus Medaillen gewinnen können. Technologiepartner wie Revved Carbon, SCALE und Fi.Bi.TEC versprechen schon heute Know-how für ressourcenschonende Fertigung, die handfeste Vorteile wie erhöhte Schlagfestigkeit mit sich bringt. Gerade Carbon-Rohre in Muffen haben ihr Potenzial bewiesen, wenn es um schnelle und individuelle Anpassungen im professionellen Downhill-Rennbetrieb oder dem Prototyping geht. Diese Fertigungsmethode ist aber hauptsächlich für Kleinserien oder Custom-Anfertigungen geeignet. Doch auf dem Trail und in Bikepark-Schlangen begegnen uns alternativ gefertigte Carbon-Rahmen praktisch noch nicht. Warum ist das so, und wann wird sich das ändern?

Wackelige Recycling-Versprechen von Bike-Herstellern

Häufig wird als Trumpf thermoplastischer Carbon-Teile deren Wiederverwendbarkeit und somit Nachhaltigkeit betont. Auf dem aktuellen technologischen Stand muss man aber meist noch von Downcycling statt Recycling sprechen. Revved Carbon kann Schnittreste seines Materials zerkleinern und dann immerhin für kleinere Bauteile oder im Spritzgussverfahren weiterverwenden. Ein konkretes Beispiel für praktiziertes Downcycling liefern die Laufradhersteller FORGE+BOND. Die US-Amerikaner verwenden thermoplastisches Carbon für die Herstellung ihrer Felgen. Defekte Produkte oder Verschnitt aus der Fertigung formen sie um und lassen die Reste weiterleben – als Reifenheber. Echtes Recycling ist das zwar noch nicht, doch zukünftige technologische Ansätze zur gleichwertigen Wiederverwendung von thermoplastischem Carbon könnten diesen Werkstoffen in den kommenden Jahren mächtig Rückenwind geben. Durch neue Kooperationen und wachsendes Interesse der Industrie könnte ein defekter Carbon-Rahmen in der Zukunft nicht zu einem Reifenheber, sondern tatsächlich zu einem neuen Rahmen werden.

Umdenken bei den Herstellern von MTB-Rahmen nötig

Der Erfolg von neuen Carbon-Varianten auf dem breiten Markt hängt wesentlich von der Bereitschaft der Bike-Brands ab, sich auf alternative Verfahren einzulassen. Werkstoffexperten bewerten neuartige Fertigungsweisen von Carbon-Rahmen bereits jetzt als durchaus wirtschaftlich interessant für Bike-Hersteller. Warum also treten bislang nur wenige Brands mit alternativen Ansätzen in Erscheinung, wie etwa Guerrilla Gravity in Kooperation mit Revved Carbon? Ein Teil der Antwort ist, dass die neuen Verfahren sich nicht nahtlos in die bestehende Struktur der Fahrradhersteller integrieren lassen. Es funktioniert nicht, fortan einfach Revved Carbon in die konventionellen Monocoque-Molds zu legen und die Prozesse ansonsten unverändert weiterzuführen. Bereits die Konstruktion des Rahmens muss auf einen neuen Werkstoff ausgerichtet sein, um am Ende bestmögliche Produkteigenschaften zu erzielen. Viele Hersteller lassen ihre Carbon-Rahmen in großen Fabriken in Fernost fertigen und teilen sich deren Kapazität mit anderen Brands. Das Drängen eines einzelnen Auftraggebers, den gesamten Maschinenpark auf einen neuartigen Werkstoff und Fertigungsprozess umzustellen, dürfte geringen Erfolg haben, solange die Mitbewerber nicht auch Interesse an einer Abkehr von klassischem, duroplastischem Carbon zeigen. Was den Brands als Option bleibt, ist der Umstieg auf neue Produktionspartner, eine lokalere Produktion oder direkt eine unabhängige, eigenständige Fertigung. All das bedeutet komplexe Strategieänderungen, Unsicherheiten und anfängliche Investitionen. Trotz potenzieller Chancen erstickt die Umstellung auf ein neues Fertigungsverfahren daher oft bereits im Keim.

Grundhaltung Nachhaltigkeit – Auch beim Mountainbiken

„Dieser Carbon-Rahmen ist nachhaltig produziert – aber er funktioniert trotzdem gut!”. Solange wir diesen Zusatz benötigen, um uns für ressourcenschonend hergestellte und wiederverwendbare Produkte zu begeistern, werden es diese schwer haben, Fuß zu fassen. Wenn hingegen die gesellschaftliche Forderung an die Fahrradindustrie lauter wird, nicht nur leistungsfähige, sondern auch ökologisch vertretbare Spielzeuge für uns zu bauen, können sich neue Ansätze und Haltungen Bahn brechen. Bis dahin werden wir Endverbraucher vor der Aufgabe stehen, Greenwashing zu entlarven und überlegt einzukaufen, nämlich mit Blick auf Qualität und Langlebigkeit statt auf vermeintliche Schnäppchen.

Alternativ hergestelltes Carbon steht in den Startlöchern. Es kann grüner, wirtschaftlich und verdammt leistungsfähig sein. Sein Einsatz reicht von leistbaren Kleinserien in Handarbeit, die bereits im Downhill-Weltcup überzeugen, bis hin zur vollautomatisierten Großserie, aus der euer nächstes Bike stammen könnte. Doch für den vollen Durchbruch neuer Carbon-Verfahren in der Bike-Industrie braucht es erst noch echte Recycling-Lösungen und Commitment – von den Herstellern wie auch von den Kunden.

Hat dir dieser Artikel gefallen? Dann würde es uns sehr freuen, wenn auch du uns als Supporter mit einem monatlichen Beitrag unterstützt. Als ENDURO-Supporter sicherst du dem hochwertigen Bike-Journalismus eine nachhaltige Zukunft und sorgst dafür, das die Mountainbike-Welt auch weiter ein kostenloses und unabhängiges Leitmedium hat. Jetzt Supporter werden!

Text: Moritz Geisreiter Fotos: Diverse